Шахтные печи

ШАХТНЫЕ ПЕЧИ – это оборудование шахтного типа с камерой нагрева, предназначенное для термообработки металла. Шахтные плавильные печи используются не только для металла, но и для обжига извести. Шахтная электрическая печь от компании «Росиндуктор» имеет отличное качество и различное технологическое назначение. Обычно шахтная печь не футеруется, так как шахтная плавка перерабатывает только кусковый материал. При обжиге в шахтных печах материал не должен спекаться, поэтому не должен быть сильно измельченный.

Содержание

Содержание

Шахтная электрическая печь

Шахтная электрическая печь – установка представляет собой металлический каркас в форме цилиндра, внутри которого расположена шахта, выложенная из шамотного кирпича. На боковой поверхности расположены нагревательные элементы. Отливки для термической обработки помещают в реторту из жароупорной стали, расположенную в шахте. Нагрев деталей осуществляется горячим воздухом, циркуляция которого через корзину с отливками осуществляется вентилятором, установленным в дне или крышке печи. Направление движения лопастей вентилятора периодически изменяется для того, чтобы обеспечить равномерный нагрев деталей.

Печь, имеющая вертикальное расположение камеры нагрева, называется шахтной. Печь шахтного типа подходит для различных видов термической обработки, в том числе для закалки деталей разных габаритов и газовой цементации. Кроме того, шахтные печи часто применяют для обработки отливок из алюминиевых сплавов. Площадь, занимаемая такими печами, меньше, чем у камерных печей. Как правило, шахтные печи оснащены более совершенной механизацией процесса.

Шахтные вакуумные печи

Шахтные вакуумные печи предназначены для проведения термических процессов различного назначения в вакууме. Максимальная температура обработки — 2500 градусов. Обработка в вакууме позволяет избежать окисления материала во время нагрева, а также избавляет садку от лишних газов. Шахтные печи обладают малой тепловой инерцией. Управление такими печами может осуществляться вручную или с помощью специального регулятора.

Шахтные газовые печи

Шахтные газовые печи нагреваются за счет сжигания газообразного топлива. При конструировании таких печей главное обеспечить равномерное распределение газа по поперечному сечению шахты. Такие печи широко распространены в промышленности, их применяют для обжига известняка, выплавки чугуна, газификации твердого топлива и т.п.

Производство шахтных печей

При производстве шахтных печей необходимо учитывать все факторы, связанные с технологическим назначением оборудования. Точный расчет шахтной печи обеспечит эффективность и долговечность агрегата, а также оптимальные параметры работы шахтной печи. Устройство шахтной печи представляет собой шахту с футеровкой, помещенную в цилиндрический корпус. Схема шахтной печи поможет правильно сконструировать устройство с учетом вида нагрева. Наличие опыта и специальных знаний, грамотно составленный чертеж шахтной печи позволят изготовить функциональное и надежное оборудование.

Шахтная печь для обжига извести

Обжиг в шахтных печах — одно из основных технологических назначений оборудования такого вида. Особенно часто применяется технология обжига извести в шахтной печи. Шахтные известковые печи делятся на пересыпные, полугазовые и газовые. Обжиг известняка в шахтных печах полугазового и пересыпного типа используется на небольших предприятиях, где не требуется высокая производительность. Производство извести в шахтных печах газового типа позволяет достичь высокого качества обрабатываемого материала, кроме того такие печи обладают низкой металлоемкостью и сравнительно невысоким расходом топлива.

Футеровка шахтной печи

Футеровку зоны охлаждения шахтной печи выполняют из шамотного кирпича или из жаростойкого бетона. В зоне обжига в качестве футеровки используется хромомагнезитовый или доменный кирпич с повышенной механической прочностью. Футеровка зоны подогрева производится шамотным кирпичом повышенной прочности, в верхней части используются чугунные плиты. Пространство между кожухом и футеровкой заполняется теплоизоляционным материалом.

Шахтная печь для термообработки металла

Шахтные печи для термообработки металла применяются для закалки и плавки материала. Такие печи широко применяются в металлургии, в производстве строительных материалов. Шахтная термическая печь современного образца отличается высокой производительностью и меньшими затратами времени. Благодаря своим габаритам, шахтные печи подходят для термической обработки длинных металлических деталей и изделий.

Шахтная печь для чугуна

Шахтная печь для переплавки чугуна (вагранка) отличается отсутствием химических реакций, влияющих на состав чугуна. Такие печи применяются в чугунно-литейном производстве. Плавильная шахтная печь для чугуна имеет сравнительно небольшие габариты, в связи с чем не сложно остановить процесс ее работы в случае необходимости, например, для ремонта. Производительность таких агрегатов достигает 100 тонн чугуна в час.

Закалка в шахтной печи

Для термической обработки металлов для придания прочности изделию применяются закалочные шахтные печи. К печам для закалки предъявляются максимально высокие требования к равномерности температуры. Часто работа таких печей синхронизирована с работой моечной машины для очистки садки. Диапазон рабочих температур зависит от типа обрабатываемого материала.

Шахтные печи «Атлант» – СШО, СШЗ

Шахтные печи «Атлант» сопротивления по характеру среды в рабочем пространстве делятся на СШО (печи с окислительной атмосферой) и СШЗ (печи с защитной атмосферой). Также существуют печи для проведения низкотемпературного газового азотирования (США). Такая обработка позволяет увеличить прочность поверхности изделия и усилить антикоррозийные свойства. В качестве лабораторных печей используются агрегаты серии СШОЛ, они широко применяются в химических и пищевых лабораториях, а также в ортопедической стоматологии, в ювелирном, керамическом и металлургическом производстве.

Характеристики шахтных печей «Атлант»

От технических характеристик шахтных печей зависит качество обжига, литья и других производимых в них термических операций. В зависимости от назначения печи сильно отличаются по габаритам, максимальной температуре нагрева и потребляемой мощности. Объем рабочей камеры может колебаться от 80 до 220 литров. Максимальная температура нагрева может достигать 1 250 градусов.

- • Уровень КПД 40-60%

- • Равномерный нагрев

- • Срок службы без ремонтов, не менее 5 лет

- • Импульсное регулирование мощности нагрева

- • Регулировка температуры ±1°С

- • Хорошая ремонтопригодность

- • Управление: электронное

- • Атмосфера в рабочем пространстве электропечи: окислительная (воздух)

- • Спирали производства: Кanthal А1

- • Питающее напряжение: 380 В, 3 фазы, 50 Гц

- • Принцип регулировки мощности: полупроводниковые регуляторы

- • Равномерность распределения температуры: ± 7 °С (при 1000 °С) Регулирование температуры: Микропроцессор PC JUMO IMAGO 500

- • Система регулирования: Программируемая

- • Защита электрического шкафа управления: IP54

- • Степень защиты электропечи: IP20

- • Температура эксплуатации, + (10 – 40) °С

Виды и специфика использования шахтных печей

В современной металлургии шахтная печь играет значимую роль: с ее помощью осуществляется обжиг шихты, выполняется выплавка цветного металла, производится термическая обработка разнообразных сплавов, сталей.

Устройство и принцип работы шахтных печей

Печи термической закалки широко распространены в металлообработке, они высоко востребованы в цветной металлургии. С помощью этого оборудования организуется плавка агломерата и руды, в результате чего получают свинец, цинк, никель, медь. Если рассматривать специфику возложенных на печи задач, оборудование данной отрасли классифицируется на 4 группы:

- устройства для нитроцементации и цементации;

- печи для азотирования;

- агрегаты, используемые в карбонитрировании;

- механизмы для добавочной обработки в воздушной либо защитной среде.

Особенности конструкции

В схему типовых агрегатов входят 4 базовые части:

- зона загрузки материала;

- выгрузочный блок (отсюда выводится готовый металл);

- механизмы дымоудаления;

- рабочая зона – камера, где происходит термическая обработка.

Для помещения в печь металла или шихты активно применяются конвейерные конструкции, устройства скипового и кюбельного типов. Выбор конкретных решений зависит от условий эксплуатации оборудования и специфики загружаемого материала. Универсальными характеристиками обладают скиповые механизмы, основывающиеся на лебедке в тандеме с реверсным ковшом.

Как выглядит шахтная печь

Как выглядит шахтная печь

Выгрузочный сегмент собирается из блоков, ключевым из них является промежуточный накопитель, с помощью последнего обустраивается дозированная подача сырья (оно также подвергается герметизации).

Вывод выработанных газов осуществляется с применением нескольких патрубков, размещенных позади термической установки. В сложные современные модели встраивают фильтрующие компоненты и элементы автоматики.

Рабочая камера, в пределах которой контролируется сгорание сырья либо процесс термической обработки, плавки, оснащается механизмами управления выносного типа. Камеру обслуживает оператор, с помощью внешнего пульта он вводит требуемые температурные режимы и прочие значимые показатели, указанные в технологической карте.

Внутренняя поверхность шахтной печи футеруется – облицовывается кирпичными блоками либо особыми огнеустойчивыми минералами. В данном сегменте лидируют в связи с оптимальными эксплуатационными характеристиками огнеупорное волокно, шамотный кирпич, корунд.

Если рабочая температура модели не превышает 1000°, ее оснащают вентиляционными устройствами, монтируемыми в области крышки. С их помощью в термической камере происходит интенсивное смешение газовой среды, обрабатываемые изделия или шихта нагреваются более равномерно.

Специфика функционала

Помещенные в агрегат шихта либо металл перемещаются сверху вниз по шахте, постепенно нагреваясь и подвергаясь сушке. Образуемые в процессе горячие газы движутся в обратном направлении, то есть противоположно материалу, заложенному в печь. В процессе выплавки цветных металлов в нижнем сегменте прибора фиксируется особая емкость – в нее перетекает образующийся расплав, здесь сопутствующие газы также поднимаются наверх.

Шахтная печь СШО-10.7,5/11

Шахтная печь СШО-10.7,5/11

Эксплуатация печей в цветной металлургии сопровождается рядом проблем: приходится использовать специфические виды шихты, здесь нужен труднодоступный кокс, реализуемый в дорогом сегменте. В настоящее время подобные процессы организуются с применением антрацитного угля, газа, в результате существенно уменьшается себестоимость выплавки цветных металлов.

Функционирование печей, в которых сталь подвергается термической обработке, также сопровождается рядом особенностей. В таких агрегатах не происходит плавление металла, он проходит через температурное воздействие с целью повышения его антикоррозионных и прочностных характеристик.

Металлические поверхности подвергаются нескольким стадиям нагревания, далее их помещают в специальные среды, насыщенные определенными газами, благодаря чему изделия приобретают свойства, указанные в технологической карте. Чаще всего так организуются процессы азотирования либо цементации. Для них характерно применение специальных моделей жаропрочных ретортов.

Классификация шахтных печей

Деление шахтных печей для термообработки на категории обычно выполняется согласно 3 критериям: целевой принадлежности оборудования, температурному диапазону и приоритетной атмосфере.

По назначению

Если рассматривать назначение оборудования, специалисты выделяют разновидности для цветной металлургии, для обжига извести и кирпича, а также лабораторный модельный ряд. Приборы, используемые с целью обработки сталей, могут быть закалочными, нормализационными, азотирующими.

По температурному режиму и габаритам

Высота агрегатов имеет впечатляющий диапазон, самые крупные достигают 30 метров, у портативных этот параметр равен 50 см. Еще один критерий деления – глубина: все, что до 3 м, считаются малыми печами, все, что свыше – большими.

Согласно градации по температурным возможностям печи делятся на низкоотпускные (в них среда нагревается до 300°С), высокоотпускные (в этом случае рабочий диапазон составляет 400-1200°С).

По рабочей атмосфере

Условия применения могут быть вакуумными, защитными и окислительными. Это одна из классических методик видового деления печей шахтного типа.

Критерии выбора шахтных печей для плавки

Поиск оптимального оборудования основывается на эксплуатационных потребностях. Чаще всего агрегаты используются для нанесения на изделия из металла разнообразных покрытий, в этом случае будут оптимальными высокотемпературные модели с атмосферой защитных газов.

Шахтная печь СШЦМ-8.26/10

Шахтная печь СШЦМ-8.26/10

Для выплавки цветных металлов и обогащения руды подбирают агрегаты в зависимости от создаваемой ими температуры плавления. Размеры должны соответствовать планируемым объемам производства, здесь также важны габариты заготовок и деталей, которые предстоит отливать во время работы с печью.

Меры предосторожности при эксплуатации

Перед розжигом нужно произвести тщательный осмотр механизмов, отвечающих за загрузку и выгрузку, воздуходувку, футеровку, дымосос, бункера, контрольные и сигнальные устройства, пылеочистительные и транспортирующие узлы, предохранительные ограждения. Печь останавливают при возникновении угрозы аварии, в случае прогорания футеровки, отсутствии топлива либо сырья. Остановка предваряется специальным сигналом, позволяющим своевременно перекрыть подачу материалов.

Кратковременная остановка сопровождается переходом на процесс естественной тяги, здесь необходима минимальная интенсивность загрузки сырья. Если требуется остановить механизмы на 2-3 суток, понадобится отключить разгрузку и дутье, герметизировать агрегат. Во время длительного простоя придется выгрузить рабочий материал из печи, освободить футеровки от привара клинкера.

В процессе работы печи важно координировать зону горения, отслеживать процесс обжига с применением контрольно-измерительного оборудования и сведений о сырьевой смеси, полученных из лаборатории.

Шахтные печи активно используются в металлообрабатывающей промышленности, они незаменимы в процессе конечной переработки руды. Агрегаты используются в процессе обработки стали для формирования защитных покрытий на готовых изделиях. Это универсальные термические установки, способные выполнять широкий спектр производственных задач и потребностей различных масштабов.

Шахтные печи

Шахтные печи в цветной металлургии применяются при производстве меди, никеля, свинца, а в последнее время и цинка. Используются они для плавки кусковых материалов (руда, агломерат, брикеты), обладающих достаточной прочностью. Шихта, включающая также расчетное количество шлакообразующих компонентов (флюсов) и кусковое топливо (кокс), загружается сверху в вертикальную шахту печи (рис. 122). В нижнюю часть печи через фурмы подают воздух для горения кокса. Горячие газы поднимаются вверх навстречу загружаемой шихте. Двигаясь противотоком, газы отдают свое тепло шихте и охлажденные уходят из печи в верхней ее части. Загружаемый материал, двигаясь сверху вниз, проходит различные температурные зоны, где протекают физико-химические процессы. Наиболее характерными процессами являются (см. рис. 122): нагрев и сушка материала в верхней части печи; разложение неустойчивых при нагреве соединений; восстановление или окисление материала и плавление с образованием шлака, штейна, металла. Жидкие продукты плавки собираются в нижней части печи — ванне, откуда периодически или непрерывно прозводится их выпуск.

Шахтная печь — высокоэффективный агрегат, имеющий большую производительность, высокий коэффициент использования топлива благодаря противоточному движению материала и газов в печи, легко поддающийся механизации при обслуживании. Ограничивают применение шахтных печей особые требования к шихте, которая должна состоять из сырья в виде кускового материала и дорогостоящего и дефицитного кокса. В последнее время для экономии кокса практикуется замена его антрацитом и частичное использование природного газа, подаваемого в печь вместе с воздухом. Применение воздуха, обогащенного кислородом, позволяет повысить производительность печей и снизить удельный расход топлива. При плавке окисленных никелевых руд и содержании кислорода в дутье 25,7% производительность возросла на 30%, расход топлива снизился на 20%; при плавке свинцово-цинкового агломерата применение дутья, содержащего 28—39% кислорода, 4—5% природного газа, подогретого до 400° С, позволило увеличить производительность печи на 67—78% и снизить расход кокса до 9—10% от загружаемой шихты.

Конструкция шахтной печи для плавки медной руды на штейн приведена на рис. 123. Печь имеет прямоугольную форму в плане. Ширина печи выбирается такой, чтобы воздух, подаваемый в печь под давлением, мог достичь центра печи. При использовании дутья избыточным давлением до 20 кПа ширина печи составляет обычно 1,2—1,4 м. Длина печи выбирается в зависимости от требуемой производительности и колеблется в широких пределах от 2,5 до 26,5 м.

![]()

Шихту загружают через окна 1 в верхней части печи, называемой колошником. Над колошником расположен шатер или напыльник 2 для отвода газов из печи в металлический дымоход 3. Высота шатра около 3 м. Стены шатра делаются из шамотного кирпича и опираются на металлические балки, проложенные под колошниковой площадкой. Перекрывается шатер сводом. В больших печах устанавливают 2—3 газохода для равномерного отвода газов по длине печи.

Особенностью шахтных печей является использование водоохлаждаемых металлических стенок — кессонов 4. Вызвано это тем, что продукты плавки руд цветных металлов весьма агрессивны и трудно подобрать огнеупорный материал, обеспечивающий длительный срок службы печи. При использовании водоохлаждаемых стенок их поверхность покрывается слоем застывших продуктов плавки, хорошо защищающих кессоны от разъедания расплавом.

![]()

Кессоны продольных стен (фурменные) делаются шириной 0,6—1,2 м и высотой 2,5—6 м (рис. 124, а). Их устанавливают на лещади или ванне печи с наклоном 5—7°. Кессоны между собой соединяются болтами. Для герметичности между кессонами ставится асбестовая прокладка. Торцовые кессоны устанавливаются вертикально. Все кессоны поддерживаются с помощью металлических балок, окружающих печь, роль которых иногда выполняют воздуховоды печи. Кессоны изготавливаются из листов толщиной 12—16 мм с огневой стороны (внутри печи) и 10—12 мм с наружной. С помощью отбортовки они соединяются между собой с зазором для прохода воды в 100—140 мм. Воду подают в среднюю или нижнюю часть кессона и отводят в самом верху с таким расчетом, чтобы не могло образоваться пространство, заполненное паром. Вследствие плохого охлаждения это место может быстро прогореть. В каждом кессоне, образующем продольные стенки печи, имеется по 2—3 отверстия, в которые вставляются трубы диаметром 80—120 мм для подачи воздуха в печь.

![]()

Подвод воздуха осуществляется с помощью фурм (рис. 125). В фурме предусмотрен горизонтальный патрубок для чистки и наклонный для аварийного слива расплава. Аварийное отверстие закрыто картонной заглушкой, которая сгорает, когда расплав из переполнившейся ванны течет через фурму.

В самой нижней части кессона имеется небольшой люк, позволяющий очищать кессон от осевшей в нем грязи. Осадков выпадает меньше при подводе воды в нижнюю часть кессона. Выпуск расплава из печи производится через отверстие в кессоне. Для этого часто устанавливается специальный выпускной кессон (см. рис. 124, б). Выпускной кессон отливается из меди и имеет меньшую высоту по сравнению с высотой основных кессонов. В тело кессона залит стальной змеевик, внутри которого циркулирует холодная вода. К выпускному кессону крепится желоб 7 (см. рис. 123), соединяющий печь с передним горном 8, где производится разделение продуктов плавки (шлака, штейна, шпейзы) по плотности. Желоб отлит из черновой меди и охлаждается змеевиком. Внутри желоб футеруется магнезитовым или хромистым кирпичом. Для образования гидравлического затвора, препятствующего выбиванию печных газов через выпускное отверстие при непрерывном выпуске расплава, в конце желоба делается порог 9, отлитый из меди или выложенный кирпичом.

![]()

Ряд шахтных печей оборудован кессонами с испарительным охлаждением (рис. 126). Кессоны такого типа выполняются в виде панелей из толстостенных труб 1, располагаемых на некотором расстоянии друг от друга. Со стороны, обращенной внутрь печи, промежутки между трубами перекрыты стальными пластинами. С внешней стороны кессоны имеют тепловую изоляцию 4 из пеношамота. Сверху и снизу трубы вварены в круглые коллекторы 3. В нижний подается вода, из верхнего паро-водяная смесь отводится в сепаратор, где происходит разделение пара и воды. Пар под давлением до 1,40 МПа используется для нужд предприятия, вода возвращается в кессоны. В нижней части кессона имеется окно 2 для установки фурм.

Основанием печи (см. рис. 123) служит бетонный фундамент 6, на котором установлены невысокие колонны или домкраты 5. На колонны или домкраты кладут горновые или лещадные чугунные плиты, которые иногда имеют железные трубки для охлаждения воздухом. Сама лещадь и стенки горна (ванны) делаются из шамота или кварца, при бедных и разъедающих штейнах — из магнезита и хромита.

![]() В некоторых случаях необходимо обеспечить герметичность шахтной печи (медно-серная плавка, плавка свинцово-цинкового сырья). В этом случае делается герметичный колошник с загрузочным устройством колокольного типа. На рис. 127 показана печь для медносерной плавки. В этом случае из отходящих газов улавливают серу конденсацией ее паров. Шихту сначала загружают на верхний колокольный затвор. Затем этот затвор опускается, а материал попадает в пространство между двумя затворами. При закрытом верхнем затворе открывается нижний, и шихта попадает в печь. При этом газы наружу не проникают. Газы из печи отводят через дымоход, расположенный сбоку печи.

В некоторых случаях необходимо обеспечить герметичность шахтной печи (медно-серная плавка, плавка свинцово-цинкового сырья). В этом случае делается герметичный колошник с загрузочным устройством колокольного типа. На рис. 127 показана печь для медносерной плавки. В этом случае из отходящих газов улавливают серу конденсацией ее паров. Шихту сначала загружают на верхний колокольный затвор. Затем этот затвор опускается, а материал попадает в пространство между двумя затворами. При закрытом верхнем затворе открывается нижний, и шихта попадает в печь. При этом газы наружу не проникают. Газы из печи отводят через дымоход, расположенный сбоку печи.

Теплообмен в шахтной печи

Из описания работы шахтной печи следует, что теплообмен в ней происходит между газообразными продуктами горения топлива и кусковым материалом. При этом в общем случае участвуют все виды теплопередачи. Горячие газы двигаются через пустоты в шихте, передавая тепло конвекцией, а при температуре более 300° С и излучением. Малая толщина слоя газа уменьшает интенсивность передачи тепла излучением, поэтому конвекция играет существенную роль не только при низких температурах, но и при температурах до 1000° С. Интенсивность передачи тепла зависит от скорости движения газа и величины поверхности контакта газа с кусками шихты. Тепло с поверхности шихты должно передаваться внутрь шихты теплопроводностью. Количество передаваемого тепла при этом прямо зависит от коэффициента теплопроводности и обратно пропорционально от радиуса куска. Очевидно, что при этом механизме теплопередачи роль стенок печи сводится к нулю, что позволяет их делать водоохлаждаемыми.

Весьма существенно равномерное распределение газа в слое кускового материала. Этого можно добиться, лишь применяя куски одинакового размера. При наличии кусков разного размера малые куски попадают между большими, значительно увеличивая плотность засыпки и уменьшая объем пустот для прохода газа. Это выдвигает существенное требование к подготовке шихты и ее сортировке по крупности. При наличии шихты разной крупности рекомендуется перерабатывать ее, засыпая отдельными слоями крупные и мелкие куски. Чем мельче размер шихты, тем больше сопротивление движению газов. Поэтому размер перерабатываемой шихты рекомендуется брать более 50 мм.

При расчете теплопередачи в шахтной печи значительные трудности возникают при определении действительной поверхности теплообмена между горячими газами и нагреваемым материалом. Невозможно также оценить вклад каждого из видов теплопередачи. Все это привело к необходимости пользоваться суммарным коэффициентом внешней теплоотдачи, отнесенным к единице объема слоя αv Ф. Ф. Фурнас и Б. И. Китаев предлагают для расчета суммарного коэффициента теплопередачи Вт/(м 3 -К), использовать зависимость

![]()

Связь между поверхностным и объемным коэффициентами теплоотдачи можно найти, если известна удельная поверхность шихты, по зависимости α = αv/Fм где Fм — поверхность нагрева кусков в 1 м 3 слоя, м 2 /м 3 ; Fм=7,5(1 — f)/d, где f — порозность материала, т. е. доля объема пустот в общем объеме.

Суммарный коэффициент теплопередачи as, учитывающий и внутреннее тепловое сопротивление кусков шихты, можно найти по формуле

![]()

где λ — теплопроводность кусков шихты, Вт/(м·К). Среднюю температуру кусков шихты, по предложению Б. И. Китаева, принято рассчитывать, рассматривая печь как противоточный теплообменный аппарат: потоки газа и материала характеризуются водяными числами Wг и Wм. «Водяным числом» называется произведение расхода газа или материала в единицу времени на его теплоемкость, Вт/К. Распределение температуры кусков шихты и газов по высоте печи зависит от соотношения Wг и Wм. ![]()

При Wг > Wм распределение температур материала и газа имеет вид, показанный на рис. 128. В этом случае вся основная тепловая работа газов завершается в верхней части печи на высоте H1. Остальная часть высоты слоя H2 (если она имеется) практически не участвует в теплообмене, так как куски материала на высоте H1 нагреваются почти до начальной температуры газов tг, поступающих в печь. В этом случае средние температуры материала и газа могут быть найдены по формулам:

![]()

![]() При Wг Wм изменение температуры материала и газов по высоте печи показано на рис. 129. В этом случае теплообмен происходит в нижней части печи на высоте Н1. В верхней части печи на высоте Н2 теплообмена не происходит (Н2 — холостая высота печи). Поскольку водяное число шихты превышает водяное число газов, продукты плавки выходят внизу с температурой, меньшей начальной температуры газов (tм г). В этом случае уходящие газы на колошнике имеют низкую температуру (холодный колошник). Средняя температура материала и температура газа в любом сечении участка высоты печи H1 определяются по уравнениям:

При Wг Wм изменение температуры материала и газов по высоте печи показано на рис. 129. В этом случае теплообмен происходит в нижней части печи на высоте Н1. В верхней части печи на высоте Н2 теплообмена не происходит (Н2 — холостая высота печи). Поскольку водяное число шихты превышает водяное число газов, продукты плавки выходят внизу с температурой, меньшей начальной температуры газов (tм г). В этом случае уходящие газы на колошнике имеют низкую температуру (холодный колошник). Средняя температура материала и температура газа в любом сечении участка высоты печи H1 определяются по уравнениям:

![]()

Водяное число шихты в зависимости от интервала температур нагрева может значительно изменяться из-за ![]() протекающих физико-химических процессов при нагреве. К ним относятся такие процессы, как испарение влаги шихты, диссоциация неустойчивых соединений, окисление и восстановление материала, плавление и др.

протекающих физико-химических процессов при нагреве. К ним относятся такие процессы, как испарение влаги шихты, диссоциация неустойчивых соединений, окисление и восстановление материала, плавление и др.

Это приводит к тому, что на отдельных участках высоты печи могут иметь место случаи, когда Wг > Wм и Wг Wм. Часто наблюдаются случаи, когда в верхней части печи Wг > Wм, а в нижней Wг Wм. Распределение температур шихты и газа по высоте печи имеет вид, показанный на рис. 130. В этом случае холостая (резервная) зона печи H2 лежит между рабочими зонами H1 и H3.

Рассмотренные закономерности теплообмена находят подтверждение в ряде практически осуществляемых процессов в шахтной печи. Так, при медной пиритной плавке на штейн водяное число газов по всей высоте печи выше водяного числа шихты, причем кажущаяся теплоемкость шихты в нижней части печи еще снижается вследствие экзотермической реакции окисления железа с одновременным ошлакованием закиси железа:

Все это определяет распределение температуры по высоте печи аналогично указанному на рис. 128. Подогрев дутья в данном случае не дает эффекта, так как приводит лишь к повышению температуры отходящих газов на колошнике.

Увеличение содержания кислорода в дутье приводит к уменьшению количества газов в печи, а следовательно, и водяного числа газов. При этом температура отходящих газов на колошнике понижается.

При пониженном расходе водуха на дутье в печи может происходить увеличение кажущейся теплоемкости шихты за счет реакции восстановления двуокиси углерода:

С + CO2 = 2CO — 172,6•10 3 кДж.

Это приводит к понижению температуры газов на колошнике. Распределение температуры при этом будет такое, какое показано на рис. 129. Во всех случаях увеличение расхода топлива и соответственно дутья приводит к увеличению температуры отходящих газов на колошнике.

Тепловые расчеты позволяют определить производительность печи, выбрать ее размеры. Вместе с тем при расчете часто встречаются большие трудности из-за отсутствия данных, об эффективной теплоемкости шихты, ее сопротивлении для проходящих через слой шихты продуктов горения и других необходимых параметрах. Это привело к необходимости статистической оценки работы действующих печей.

Важнейшим показателем работы печи является удельная производительность, характеризующаяся количеством шихты (без кокса), проплавляемой за сутки на 1 м 2 площади сечения печей в области фурм. Удельная производительность разная для печей различного назначения. Так, при восстановительной плавке на свинец она составляет 60—70 т/м 2 в сутки, при полупиритной плавке медной руды — от 60—80 до 110 т/м 2 в сутки, при плавке на штейн с получением элементарной серы— 40—50 т/м 2 в сутки. По принятой средней удельной

производительности может быть найдена необходимая площадь сечения печи для проплава заданного количества шихты. Приняв ширину печи в ранее указанных пределах, можно найти требуемую длину печи или определить необходимое число печей определенной длины. Высота печи может быть принята на основе опыта аналогичной плавки.

Расход топлива находится из теплового баланса плавки. По расчету горения топлива и физико-химических процессов в печи находится необходимое количество воздушного дутья, состав и количество отходящих газов. Опытные данные показывают, что наибольшее количество кокса расходуется при восстановительной свинцовой плавке (12—15%) и восстановительно-сульфидирующей плавке окисленных никелевых руд (20—25%); меньший расход при медно-серном процессе (8—10%); при полупиритной плавке медных и медно-никелевых руд (6—10%), при пиритной медной плавке (2—3%). Ниже приводятся тепловые балансы сульфидирующей плавки окисленной никелевой руды и пиритной плавки медной руды:

![]()

Повышение теплового к. п. д. шахтных печей возможно за счет сокращения потерь с отходящими газами, на долю которых приходится около 1/3 расходуемого тепла. Наиболее эффективным средством снижения этих потерь является применение дутья, обогащенного кислородом. Выше указывалось, что это дает возможность не только снизить расход кокса, но и увеличить удельную производительность печей. Полезной является утилизация тепла охлаждающей воды и горячего шлака. Снижение выхода шлака при плавке более богатой шихты с чистыми флюсами также позволяет уменьшить расход кокса.

Воздух подают через фурмы. Допустимая скорость воздуха в фурмах до 25 м/с, в подводящем воздуховоде 10—18 м/с. Общая площадь сечения фурм, отнесенная к площади сечения печи в области фурм, носит название фурменного отношения. Фурменное отношение при пиритной плавке достигает 0,1. При восстановительной плавке расход воздуха меньше и фурменное отношение равно 0,03. Необходимое избыточное давление дутья рассчитать трудно из-за недостаточной характеристики сопротивления слоя шихты. Практически при восстановительной плавке используют избыточное давление 16—24 кПа, при сульфидирующей плавке окисленных никелевых руд 8—11 кПа, при полупиритной плавке кусковой руды 15—18 кПа, при пиритной плавке 28 кПа. При отводе газообразных продуктов плавки скорость их в газоходе принимается 3—7 м/с.

Вот почему для мангала нужен вентилятор

Качественный вентилятор для мангала позволяет готовить пищу на углях даже в помещении, например, в беседке, не испытывая неудобств от распространения дыма. Модели классифицируются по функционалу, базовому материалу, производительности.

Показания к применению устройства

Хорошая тяга обеспечивается при наличии следующих условий:

- достаточной высоты дымоход – разница температур и перепад высоты служат основой для образования естественной тяги;

- значительные параметры проходного сечения канала, притом диаметр трубы однозначно должен быть больше, чем в случае с установкой вытяжки и вентилятора;

- сведение к минимуму загибов дымоотвода, в идеале их не должно быть вовсе.

Архитектура и эстетика беседки в большинстве случаев не позволяет внедрить в конструкцию высокую и толстую трубу, поэтому лишь установка вытяжного вентилятора поможет использовать мангал в комфортных условиях – под крышей, в окружении стен.

Особенности функционирования устройств

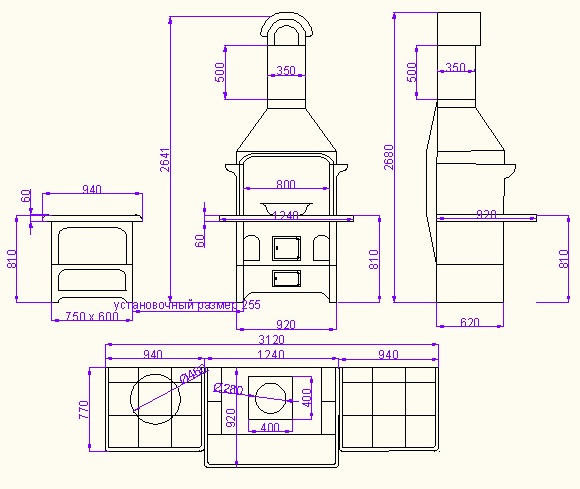

Производители предлагают стационарные и переносные мангалы, притом разборные мобильные конструкции не оснащаются вытяжкой. Первая категория нередко реализуется в виде многофункционального барбекю-комплекса со встроенными механизмами для вывода продуктов сгорания, но при необходимости можно и своими руками установить вентилятор на мангал.

Конструкция выглядит как стандартный вытяжной зонт, притом купол (первое рабочее звено) может быть выполнен в форме срезанной пирамиды, эстетичной полусферы, габаритного параллелепипеда. Если составление дизайна беседки, летней кухни поручается профессионалу, можно встретить декорированные вытяжки, гармонично дополняющие интерьер и экстерьер.

Как выглядит вентилятор для мангала

Как выглядит вентилятор для мангала

Объем купола должен минимум на треть превосходить рабочий объем вытяжного оборудования, это условие неизменно для обеспечения своевременного сбора и вывода газов. Расчет оптимальной высоты трубы и производительности вентилятора должен основываться как на технических параметрах сооружения, так и на планируемой интенсивности эксплуатации мангала.

При проектировании вытяжной системы в зоне барбекю важно обеспечить связке оборудования следующие характеристики:

- для создания оптимальной тяги дымоходу нужно придать сужение и изгиб. Промежуток между верхней линией трубы и поверхностью почвы должен составлять от 280 см. По мере увеличения высоты дымохода усиливается генерация тяги;

- неотъемлемым атрибутом является жаростойкий искрогаситель, монтируемый на вершину трубы. Он выглядит как сито, сквозь него свободно перемещаются газы, при этом он препятствует случайному возгоранию сооружения из-за вырывающихся искр;

- чтобы облегчить эксплуатацию мангала, стоит предусмотреть жироуловитель – это жесткая рама, оснащенная сменной емкостью. Последняя собирает вытекающий из продуктов сок, жир, ее легко почистить или заменить на новую в зависимости от особенностей исполнения и материала.

Главным рабочим звеном вытяжки для мангала является дымоотсос в виде вентилятора, он отвечает за дополнительный воздухообмен и вывод дыма из зоны готовки.

Виды канальных вентиляторов для мангала

Модельный ряд современных производителей составляют три ключевые позиции – осевые, центробежные и крышные. Все они нуждаются в подробном рассмотрении.

Осевые

Здесь воздух проталкивается рабочим инструментом – крыльчаткой – непосредственно вдоль оси вращения. Такие версии привлекают своей компактностью, при внедрении в канал они не добавляют конструкции значительной толщины. При этом по сравнению с центробежными сериями они обладают меньшей производительностью. Удобство применения осевых вентиляторов объясняется относительной бесшумностью их работы.

Центробежные

Название этой группы обусловлено направлением движения газов: сначала они расходятся от центра, затем благодаря «улитке» переходят в одну сторону или выводятся непосредственно в окружающую среду. Последний сценарий характерен для тех случаев, когда вентилятор размещается в конце воздуховода.

Центробежный вентилятор для мангала

Центробежный вентилятор для мангала

Подобная связка отличается высокой производительностью, но по сравнению с осевыми устройствами возникает беспокоящий уровень шума. Монтаж оборудования данного класса подразумевает наличие обширного свободного места.

Крышные

В такой схеме сборки механизм внедряют в конечный сегмент вентиляционного канала, выводимого на крышу. Преимуществом решения считается возможность обеспечения максимальной удаленности источника шума, также важно, что крышные вентиляторы наиболее доступны для технического обслуживания. Связка оборудования в ходе эксплуатации испытывает меньшую тепловую нагрузку.

Плюсы и минусы

Металлические вариации вытяжек привлекают небольшим весом и доступной стоимостью, их можно оснастить дополнительным оборудованием. Такие модели имеют простую конструкцию и нетребовательны к условиям монтажа. Конструкции из кирпичной кладки более надежны, обладают длительным эксплуатационным ресурсом.

Наличие вентилятора для мангала означает, что приготовление блюд «с дымком» будет проходить в комфортных условиях, при желании можно здесь же обустроить обеденную зону – все продукты горения будут покидать помещение через вытяжку. Минусом может стать лишь необходимость тщательного проектирования перед началом сборки системы.

Критерии выбора

Для вытяжки над мангалом в обязательном порядке нужен вентилятор – он отвечает за образование необходимой тяги. Притом подойдет не любая модель, здесь накладывают ограничения условия использования: в приоритете жаростойкие высокотемпературные канальные вентиляторы. Показатели, на которые следует ориентироваться:

- термостойкость – для барбекю подойдет лишь высокотемпературный вентилятор;

- производительность – выбранное устройство должно создавать уровень тяги, соответствующий расчетным показателям;

- специфика посадочного гнезда – производители предлагают изделия с прямоугольными и круглыми каналами, их форма и габариты должны подходить к сечению имеющегося дымохода.

В Москве и регионах можно встретить центробежные и осевые версии вентиляторов, последние более удобны благодаря своей компактности, но они сильнее шумят при работе. Механизм монтируется вне помещения, в котором эксплуатируется мангал – так можно снизить интенсивность производимых звуков и обеспечить отводимым газам период на остывание.

Осевой вентилятор для мангала

Осевой вентилятор для мангала

Крыльчатка вентилятора должна быть выполнена из термостойкого пластика или металла, желательно, чтобы он мог функционировать и при отрицательных температурах.

Изготовление вытяжки для мангала своими руками

Сначала нужно приобрести или сделать собственноручно трубу-дымоотвод, вентилятор, жироуловитель и искрогаситель, два последних предмета можно соорудить из металлического листа. Труба должна подходить под рабочую мощность вентилятора, слишком маленькое сечение может ослабить тягу.

Руководство к действию:

Нередко мастера обкладывают металлический каркас вытяжного зонта огнеупорным кирпичом. При выборе базового материала для вытяжки над мангалом нужно учитывать температурный режим использования связки: тонкий металл со временем изменит форму, он имеет склонность к быстрому разрушению.

В качестве декора видимой части вытяжки прекрасно подойдет дикий камень. Если предусмотреть термическую прокладку, можно обшить металлический зонт деревянными панелями.

Самостоятельное изготовление металлической и кирпичной вытяжки для мангала

Мангал является незаменимым атрибутом дачного отдыха. В загородном строительстве сегодня особую популярность приобрела установка барбекю в беседках или на верандах. И если уличный вариант жаровни не требует дополнительных приспособлений, то в конструкциях с крышей нужно обязательно сделать вытяжной зонт для мангала.

Вытяжка для мангала может быть изготовлена из металла или кирпича:

- Первый вид имеет более лёгкую конструкцию, такой дымоотвод можно легко сделать своими руками из металлических листов. Однако такой вытяжке требуется должный уход, прежде всего, регулярная чистка от копоти и ржавчины. В противном случае частицы загрязнений будут падать прямо на еду во время готовки.

- Второй вид отличается безопасностью, привлекательным внешним видом и долговечностью. Его слабые места – сложность установки и дорогостоящий материал.

В данной статье мы подробно расскажем о том, как правильно выбрать и изготовить вытяжку для использования мангала в помещении или на открытом воздухе.

Металлическая вытяжка для очага

Вытяжной зонт из металла имеет очень простую конструкцию. Его можно устанавливать над любым видом барбекю. Такую модель можно приобрести в магазине или сделать самому.

Преимущества металлического вытяжного зонта:

- Компактные размеры.

- Возможность установки в любой беседке или на открытом воздухе.

- Простая технология вывода дымохода на крышу и соединения с другими домашними коммуникациями.

В магазинах вытяжные зонты зачастую представлены со встроенными дополнительными функциями – вентилятор для мангала, очистка воздуха и пр. Такие модели целесообразно покупать для регулярного использования в закрытых помещениях (к примеру, при установке мангала в ресторане или в доме). Для дачного отдыха вполне подойдёт и вытяжка с самой простой конфигурацией.

Недостатки металлической вытяжки состоят в нескольких пунктах:

- Регулярная чистка.

- Возможно нагревание при использовании.

Вытяжной зонт из железа своими руками

Если вы обладаете навыками работы с металлом и имеете у себя необходимые инструменты, можно изготовить простой вариант вытяжки для мангала своими руками. Здесь мы приведём наиболее простую инструкцию по его сооружению.

Дымосборник для мангала состоит из трёх частей: основания, купола с внутренней перемычкой и трубы. Чтобы сделать эту конструкцию своими руками, вам потребуются:

- металлические листы толщиной 2–3 мм;

- железные уголки 20х20, аналогичной толщины;

- шурупы;

- заклёпки;

- термостойкая краска;

- болгарка с насадками для резки металла;

- сварочный аппарат;

- дрель с насадками для бетона;

- заклепочник.

Сначала необходимо изготовить уголки и сделать из них каркас, который впоследствии будет обшит железными листами.

С началом использования самодельного мангала с трубой, дачники могут обнаружить проблемы, вызванные недостаточной проработкой модели изделия:

- Дым выводится слишком низко и препятствует нахождению возле очага. Во избежание этого, нужно рассчитать высоту вытяжки так, чтобы верхняя часть трубы находилась на высоте трёх метров от земли.

- Вытяжка не втягивает дым от мангала, он витает по комнате. Для правильной работы дымохода, необходимо, чтобы температура дыма была выше, чем температура воздуха (изначально они практически равны). Стоит просто подождать, пока угли достаточно разгорятся.

Кирпичная вытяжка

Кирпичный мангал с дымоходом отличается эстетичным внешним видом и высоким показателем безопасности. Он нагревается не так сильно, как металлические вытяжки и полностью изолирует стены и крышу помещений от горячего воздуха.

Преимущества кирпичного мангала очевидны:

- Полная изоляция от дыма.

- Совместимость с домашними коммуникациями.

- Низкий нагрев поверхности.

- Красивый внешний вид.

Кирпичную вытяжку рекомендуют устанавливать вплотную к стене дома. Такой мангал может стать и самостоятельным элементом дачного ландшафта, если установить его во дворе или просторной беседке.

К недостаткам кирпичного типа постройки можно отнести:

- Дорогостоящий материал.

- Сложность установки.

- Большие габариты.

Строим кирпичный мангал самостоятельно

Соорудить кирпичный мангал с вытяжкой своими руками сложнее, чем сделать его металлический аналог. Однако при правильном подходе и наличии нужных материалов с такой задачей может справиться и непрофессиональный строитель.

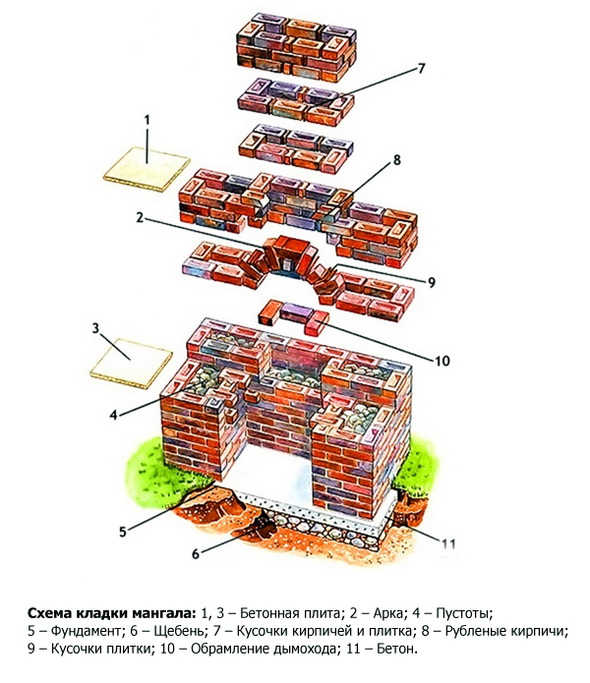

Конструкция кирпичного мангала подобна железному, он состоит из стенок основания, купола и трубы. Отличие заключается в наличии передней стенки с аркой над жаровней, подобно тем, что раньше делали на традиционных русских печках.

Для возведения нужно выбрать самый огнестойкий кирпич и подготовить цементно-песочную скрепляющую смесь. И также потребуются следующие инструменты:

На сайте вы можете найти несколько схем по возведению кирпичного мангала с вытяжкой. Кирпичи следует укладывать слоями, придерживаясь стандартных правил строительства — первый ряд укладывается перпендикулярно стене, второй – параллельно.

По центру арки над барбекю следует установить замковый кирпич, который будет распределять нагрузку на боковые стенки. Чтобы дополнительно укрепить конструкцию и не ошибиться в расчётах, можно сделать металлический каркас основы и обложить его кирпичом.

Действуя по инструкции, вы получите отличный и долговечный мангал.

Варианты размещения в интерьере или ландшафте дачи

При строительстве мангала с вытяжкой, необходимо тщательно продумать место его установки – ведь такую конструкцию нельзя будет убрать или передвинуть. Его следует расположить так, чтобы он не мешал дачникам как во время садовых работ, так и при отдыхе.

При этом важно учесть эстетические характеристики дымоотвода. Он должен красиво и уместно вписываться в интерьер беседки или ландшафт дачного участка.

Встраиваемую вытяжку для мангала следует выбирать, ориентируясь на конструкцию конкретной беседки или веранды. Однако есть несколько основных правил его размещения.

Вытяжку для мангала в беседке или на веранде можно установить только после предварительной обработки постройки огнеупорными составами. В этом отношении идеальным местом размещения станет кирпичная или металлическая беседка, однако и деревянные конструкции могут быть защищены от возгорания специальной краской или лаком.

Железный дымоотвод обычно устанавливают в центре беседки или на открытом участке, чтобы стены и крыша постройки не нагревались. Кирпичный мангал помещают вплотную к стене, для удобства вывода трубы на крышу и в целях экономии пространства. В закрытых беседках, благодаря вытяжке, можно пользоваться мангалом и в холодное время года. Он также будет дополнительно обогревать помещение.

Вытяжку можно установить и в том случае, если мангал располагается во дворе отдельно от других построек. Дым не будет попадать в глаза, что зачастую случается, если установлен открытый мангал. Такая конструкция позволяет сделать полноценное рабочее место для приготовления еды и устроить трапезу на открытом воздухе.

Выясняем, какой нужен вентилятор для мангала

Вытяжка над мангалом позволит разместиться в помещении. Обычно естественной тяги не хватает, чтобы убрать весь дым. Единственным решением будет установка вентилятора для мангала. О нём мы и поговорим.

Почему не хватает естественной тяги

Если свести все сложные расчёты воедино, то для хорошей тяги нужно:

- Высота дымохода (перепад высоты вместе с разницей температур и создаёт тягу);

- Большое проходное сечение канала (существенно больше чем нужно для вытяжки с вентилятором);

- Минимум, а лучше исключить вовсе, загибов дымоотвода.

Иметь на участке беседку с высокой и толстой трубой можно только вынуждено.

С вентилятором для мангала можно более гибче проектировать вытяжку: не поступаясь производительностью, вписать систему в малые архитектурные формы (места и масштабов обычно не хватает).

Условия работы вытяжных вентиляторов

По нормам пожарной безопасности в дымоходе всегда должен быть искрогаситель.

Выбор искрогасителей небольшой:

- Сухой — сетка;

- Мокрый — гидрофильтр.

Почему мы заговорили об искрогасителе? — Выбор типа этого элемента меняет условия работы вытяжного вентилятора.

- Гасит искры.

- Дёшев.

- Со временем забивается жиром.

- Не снижает температуру газов (могут достигать 600-800 о С).

Гидрофильтр или мокрый искрогаситель.

- Очищает газы от жира и гасит искры.

- Снижает температуру дыма до 70 о С (иногда до 55-60 о С).

- Дорог.

- Габаритный прибор (сопоставим с размерами мангала).

Существует несколько уловок как снизить температуру дыма в каналах вытяжки, например:

- Охлаждаемый водой вытяжной зонт (водяная рубашка с циркулирующей водой).

- Увеличить существенно длину канала перед вентилятором (это даст дыму остыть).

Эти способы сложно применимы на даче.

Вариант жаростойкого канального вентилятора с двигателем вне канала

Вентилятор вытяжки над мангалом работает в среде горячего (до 100 или до 600 о С), влажного газа, загрязнённого жирной взвесью и мелкодисперсными частицами (последнее, если применяется сухой искрогаситель).

Это даёт требования к вентилятору (используется мокрый искрогаситель):

- Двигатель с уровнем защиты IP44;

- Крыльчатка из металла или термостойкого пластика;

- Корпус и детали вентилятора должны выдерживать температуру до +100 о С;

При этом крайне желательно:

- Работоспособность при отрицательной температуре (-25 -30 о С);

- Низкий уровень шума.

Если используется искрогаситель-сетка, потребуется жаростойкий вентилятор с вынесенным из канала мотором и рассчитанный на температуру 600-800 о С. Такие вентиляторы существуют, но дороги и редки в продаже.

Выбираем канальный вентилятор

Осевой

Крыльчатка толкает воздух вдоль оси вращения.

- Очень компактны, при монтаже в канале получаются не сильно толще самого канала.

- Производительность меньше, чем у центробежных.

- Но уровень шума ниже.

Центробежный

Здесь газы под действием центробежных сил расходятся от центра, потом собираются улиткой в одну сторону или так и уходят в окружающую среду, если вентилятор на конце воздуховода.

- Можно получить высокую производительность.

- Уровень шума выше, чем у осевых вентиляторов.

- Потребуют существенно больше места для установки.

Крышный

Крышными называют вентиляторы, устанавливаемые на конце вентиляционного канала, на крыше.

- Позволяет вынести источник шума как можно дальше на крышу.

- В некоторых случаях, расположение на крыши — лучшая доступность вентилятора (обслуживание, ремонт).

- Меньше тепловая нагрузка на вентилятор.

Можно ли сделать своими руками

Конечно, при желании и упорстве можно многое сделать, что называется, в гараже. Но позвольте усомниться в рациональности делать самому вентилятор для мангала.

Жаростойкие вентиляторы доступны в продаже. А самодельный получится, как минимум, более шумный, чем фабричный.

Шум — это важно. В зоне отдыха лишнего шума быть не должно.

Самодельный вентилятор для дымогенератора

Большинство людей не могут представить свою жизнь или праздничный стол без копчёных продуктов, будь то рыба, мясо или что-то другое. Копчёные блюда обладают изысканным вкусом и потрясающим ароматом. Но не все могут купить эти деликатесы в магазине. Во-первых, непонятно из какого сырья они приготовлены. А во-вторых, за закрытой упаковкой невозможно понять качество продукта. Поэтому многие предпочитают коптить в домашних условиях. Для этого нужно позаботиться не только о сырье, но и о коптильне. Последнее можно купить в специализированных магазинах, но можно сделать и дома из сподручных средств. Горячее копчение не требует особых усилий. Нужна лишь коптильная камера.

Для холодного копчения используют дымогенераторы. Этот способ копчения длителен по времени и требует внимания. Однако копчёный продукт получается намного вкуснее и полезнее, чем при готовке горячим способом. Благодаря холодному дыму в продукте сохраняются большинство питательных веществ. К тому же дым от древесины проходит сквозь мясо или рыбу и уничтожает вредные микробы. Таким образом, копчёность становится безопасной для употребления в пищу.

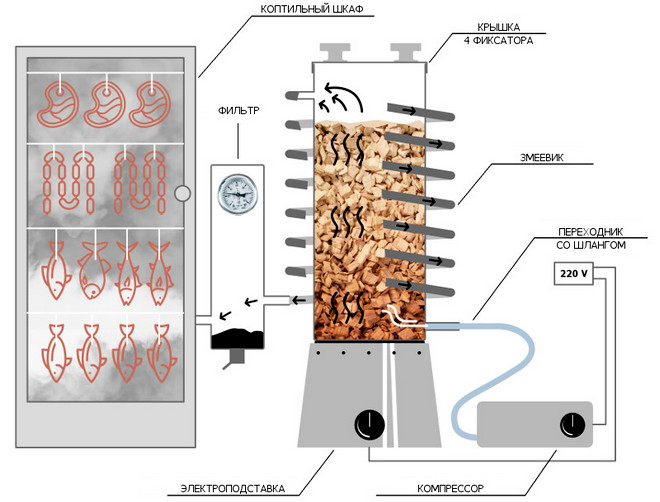

Устройство коптильни и принцип работы с вентилятором

Существует большое количество видов коптилен. Классический вариант содержит в себе следующие части:

- Коптильная камера.

- Дымогенератор.

- Вентилятор или компрессор.

Дымогенераторы встречаются и без компрессоров, но эффективными считаются те, у которых есть вентилятор. Последний направляет воздух в коптильную камеру и наполняет пространство густым дымом.

Механизм работы с нагнетателем довольно прост. При нагревании древесина начинает тлеть и образовывается дым. С помощью воздуха из вентилятора он поступает в дымогенератор и по трубе идёт в коптильную камеру. Поток дыма контролируется в зависимости от мощности вентилятора.

Преимущества вентилятора

Для дымогенератора очень важен нагнетатель:

- Благодаря ему регулируется интенсивность дыма в камере, а это, в свою очередь, влияет на вкус получаемого продукта.

- Регулирует количество используемой древесины, ведь чем больше будет поток воздуха, тем больше понадобится щепы.

Если хотите, чтобы устройство исправно работало, при изготовлении следуйте данным требованиям:

Конечно, данные пункты могут ввести вас в панику и убедить, что приготовить нечто подобное дома просто нереально. Однако не стоит раньше времени разочаровываться. Для изготовления вентилятора дома достаточно будет элементарных знаний в электротехнике, а также набора инструментов в доме.

Проверьте наличие всех этих требований. Если всё в порядке, то можете приступать к созданию вентилятора.

Для изготовления вентиляторы нужны некоторые устройства. К примеру, кулер от компьютера, старые компрессоры аквариума, форточный вентилятор, компрессоры холодильник и автомобиля. Отсутствие этих приспособлений не должно вас ввести в безнадёжность. Всё это легко купить в специализированных магазинах или в интернете.

Сборка вентилятора

Перед тем как собрать нагнетатель, нужно определиться, какую технологию вы будете применять. Из чего потом следует какие инструменты и комплектующие придётся использовать.

Нужен блок для дымогенератора, который может работать и на аккумуляторе. Для последнего способы нужны детали побольше, а также необходим режим экономности. Придётся повозиться и найти подходящие по цене и качеству детали.

Для сборки вентилятора собственными руками нужен чёткий набор инструментов и устройств:

- Кулер или компрессор.

- Тройники и фитинги.

- Воздухонепроницаемая тара (идеально – 10 л).

- Резистор.

- Полипропиленовая или металлическая труба.

- Болты.

В течение процесса собирания также понадобятся:

- Прибор для нарезки деталей.

- Дрель для отверстий.

- Отвёртка.

- Газовый ключ – он необходим, чтобы основные компоненты и переходник были соединены герметично.

- Паяльник.

Собрав все необходимые инструменты и приборы, можно начать сборку устройства. Для этого нужно не так много времени, а результат заставит гордиться своей работой.

Несмотря на то какую технологию вы выбрали, существуют общие правила и принципы работы нагнетателя. Давайте рассмотрим некоторые способы сборки вентилятора.

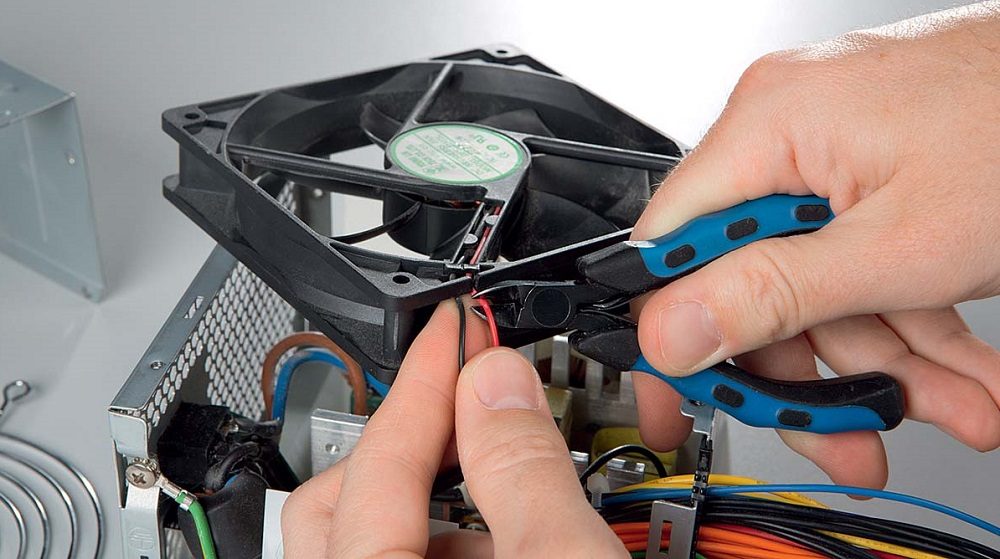

Сборка из компьютерного кулера

Этот метод самый простой и эффективный. Благодаря ему можно сэкономить электроэнергию и бюджет. А ещё можно взять кулер такого размера, который подходит вашему агрегату.

Кулер не должен превышать размер 120*120 мм и не быть меньше 40*40 мм. Выбирайте самые большие объёмы в указанных пределах, чтобы достичь максимальной эффективности.

Итак, весь процесс сборки выглядит следующим образом:

Вся конструкция должна быть воздухонепроницаемой, поэтому проверьте все стыки на надёжность.

Если хотите получить мощный вентилятор, то возьмите два кулера. Благодаря этому поток воздуха будет более интенсивным.

Сборка из форточного вентилятора

Неплохое устройство для агрегата можно сделать из форточного вентилятора или вытяжного кулера, который предназначен для ванной комнаты. Схема сбора схожа с предыдущим вариантом. Только в этом случае прибор должен быть подключён к питанию 220В. А для регулировки потока воздуха можете взять регулятор средней ценовой категории.

Сборка из аквариумного компрессора

По сути это уже готовый вентилятор, который можно сразу же включить и использовать. Данный нагнетатель может иметь две трубки. Их нужно соединить в одну. И только после этого соединить с дымогенератором. В этом случае нужно использовать активный компрессор, потому что погружной не сработает для дымогенератора.

Лучшим вариантом станет устройство с регуляторами, которое будет контролировать концентрацию дыма.

Сборка из компрессора от холодильника

Изготовленный из этого материала прибор является наиболее мощным и эффективным. Чтобы стабилизировать потоки воздуха и делать это при необходимости, нужен сильный ресивер. Это поможет регулировать работу вентилятора, а также чтобы обеспечить автономное функционирование, если будут сильные изменения в заданных показателях.

Сборка из автомобильного компрессора

Работа данного устройства схожа с работой предыдущего прибора. Из-за нагревания во время работы автомобильному компрессору необходим ресивер. Это считается главным минусом. Вместе с ресивером нужно воспользоваться и реле давлением. Когда прибор нагреется до максимальной температуры, они автономно отключат устройство до тех пор, пока он не остынет и уже после этого включат вновь.

Регулировка оборотов кулера

Вне зависимости от того, как работает вентилятор, регуляторы необходимы всем приборам. В данном случае вам поможет резистор. Для этого не нужно брать прибор с большим функционалом. Будет достаточно взять со стандартным набором функций для контроля процесса копчения.

Можно приготовить устройства самых разных размеров от больших до маленьких. Последние дают преимущество переносить их с собой. Это в том случае, если вы будете готовить небольшое количество. А для большого объёма вам всё же понадобятся мощные агрегаты, которые невозможно переносить.

Не стоит забывать и про безопасность.

Как видите, изготовить вентилятор для дымогенератора несложно. Нужно просто иметь необходимые приборы и инструменты под рукой. Поделитесь в комментариях вашими результатами.