Проект печь по-чёрному для бани, заказать чертежи

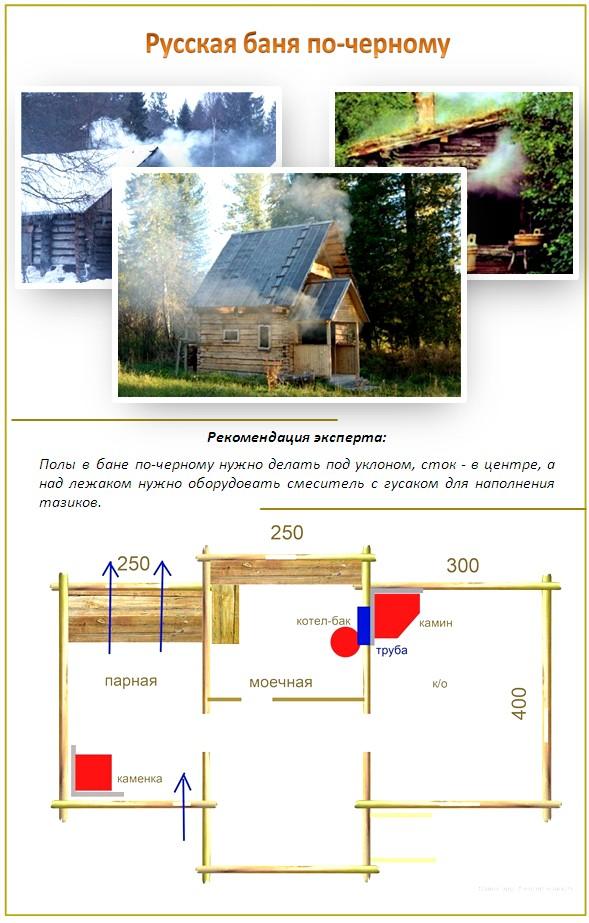

Проект печь по-чёрному для бани. В этой статье я Вас познакомлю со своим проектом печи. Он выполнен по современным технологиям строительства печей, но принцип работы печи такой же как и сотни лет назад.

Проекты печей для чёрных бань

Проекты печей для чёрных бань

У меня Вы можете заказать любой проект печи в баню. Большим спросом пользуются проекты печи в баню по-серому или русские паровые бани. Печь-каменка по-серому это кирпичная печь, где камни нагреваются непосредственно дымом, но дым выходит уже не в помещение парной, а в дымоход.

Такие конструкции печей служат для создания в парной атмосферы и кондиций русской паровой бани. Об этом будет написано в другой статье блога КаминТепло.

Предлагаю посетить мою группу в ВК. Подписыватйесь на новости, задавайте вопросы, вступайте в ряды!

Принцип работы

Проект печь по-чёрному

В каменке по-чёрному дрова, сгорая, нагревают камни расположенные непосредственно над очагом. Дым, проходя через камни, наполняет помещение бани и нагревает стенки и потолок бани, после чего уже покидает парную. Такая баня быстрее нагревается, чем баня по-серому или по-белому, где дым выходит в трубу. Сажа на камнях сгорает полностью, а на потолке и стенах остаётся, окрашивая стены и потолок в чёрный цвет. От этого и происходит название.

Любители такой бани утверждают, что она наиболее полезная для здоровья. С ароматом и духом такой бани не сравниться никакая другая. Сруб бани по-чёрному долго не сгнивает, так как он глубоко продезинфицирован непосредственно дымом, в котором содержится природный антисептик.

Считается что такая баня лечит. В современное время, когда в продаже сотни моделей железных печей-каменок, спрос на баню по-чёрному опять возвращется.

Проект печь по-чёрному

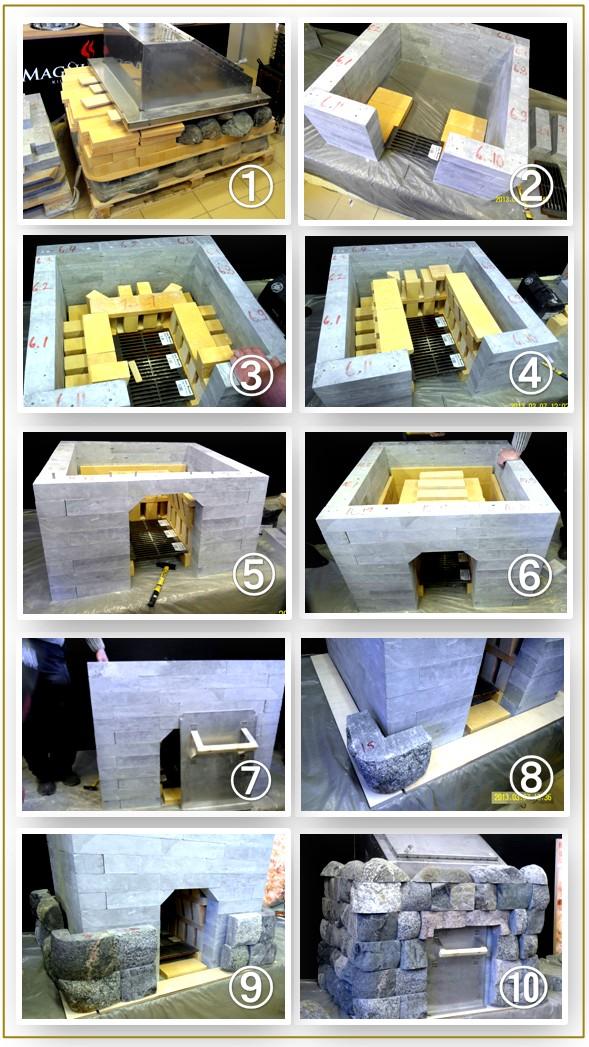

Описание конструкции

Конструкцию печи для бани по-чёрному можно разделить на несколько частей:

- Фундамент. Для конструкции данной печи желательно применить хороший литой фундамент из железобетона. Печь тяжёлая и для неё требуется надёжное основание.

- Противопожарная разделка. Она представляет собой кирпичную стену, сложенную на одном фундаменте вместе с печью. Противопожарная стенка располагается на некотором расстоянии от деревянной стены. Зазор нужен для того, что бы при усадке сруба стена не деформировалась, не дала трещину. Известно по опыту, что сруб садиться неравномерно. Смещение брёвен происходит не только прямолинейно по вертикальной оси, но также его смещение происходит по горизонтальной оси. Также зазор необходим для просушивания стены.

- Корпус печи по-чёрному состоит из:

- Наружного каркаса. Он выполнен из кирпича.

- Внутренней огнеупорной части. Она, соответственно, выполняется из огнеупорного кирпича. Кладку нужно производить на огнеупорную смесь. Внутренняя часть печи имеет отступ от наружной для снижения температурной нагрузки на облицовку. Зазор препятствует разрушению наружной отделки печи. Также, благодаря зазору между корпусами, наружная облицовка не перегревается. Обязателен бондаж из уголка для огнеупорной кладки. Насадка из камней нагружает только внутреннюю кладку. Камни находятся в корзине из металла.

- Потолочная противопожарная разделка. Потолочная противопожарная разделка служит для защиты потолка от возгорания.

Габаритные размеры печи

Габаритный размер печи для бани по-чёрному с противопожарными разделками 180 см х 155 см. Печь занимает 2,8 м2 от площади помещения парной. Высота противопожарной стенки 23 ряда. Это составляет приблизительно 165 см, так как один ряд кладки находится ниже уровня чистого пола бани.

Размер корпуса самой печи: высота кладки 12 рядов. Это соответствует приблизительно 90 см. Ширина печи со стороны топки составляет 5 кирпичей. Это около 130 см. Глубина печи 4 кирпича = 103 см.

Габаритные размеры печи для бани по-чёрному

Габаритные размеры печи для бани по-чёрному

Проект печь по-чёрному

Вес печи и закладки камней для бани по-чёрному

Для строительства фундамента понадобятся такие данные, как :вес печи; вес противопожарной стенки (составляет 1450 кг.) Вес корпуса печи составляет, приблизительно, 945 кг. Вес шамотной части печи (это топливник) 760 кг. Вес части противопожарной стенки из шамота — 300 кг. Итого полный вес печи с противопожарной стенкой составляет 3 455 кг.

К этому нужно добавить теплоаккумулирующую насадку из камней. Вес камней составил 450 кг + перемычки из кирпича ш-96 — 26 кг. В печи применено 6 таких кирпичей. Получаем полный вес печи и закладки камней для бани по-чёрному — 4 000 кг. Ещё на стадии проектирования печки-каменки для чёрной бани можно высчитать вес конструкции для расчётов фундамента.

Конкурентом банной печи по-черному может служить только теплоемкая кирпичная печь с выходом дыма через дымоход. Так называемая баня по-серому. По кондициям парной такие печи это удел ценителей настоящего русского пара. Заказать проект кирпичной банной печи «русский пар» (баня по-серому) и чертежи печи-каменки для русской паровой бани.

Печь рассчитана на топку сухими дровами. О том как заготавливать и сушить дрова можно ознакомиться на одноимённой страничке по ссылке.

Фото построенной печи

Проект печь по-чёрному

Ниже фото печи для бани по-чёрному, выполненная по моему проекту. Печь построена в посёлке Усть-Ижора на берегу реки Нева.

Проект печь по-чёрному

Противопожарные мероприятия

Баня установлена на противопожарном расстоянии от домов соседей. Это нужно учитывать заранее. Также нельзя забывать и о мерах пожаротушения. На определённом расстоянии от бани должен быть установлен противопожарный щит и огнетушители.

Не помешает и возможность использования пожарного гидранта. Элементы бани, не контактирующие с человеком могут быть обработаны антипиренами. Антипирены – это вещества, предохраняющие древесину от воспламенения и самостоятельного горения. Это стропила, деревянная кровля, деревянные элементы чердачного пространства.

Еще немного фотографий в галерее.

Вот в такой бане я установил печь. Если заинтересует изготовление такого сруба бани пишите на почту или звоните. Я помогу Вам связаться с мастером.

Фото сруба бани «по-чёрному»

Фото сруба бани «по-чёрному»

Сруб для бани по-чёрному

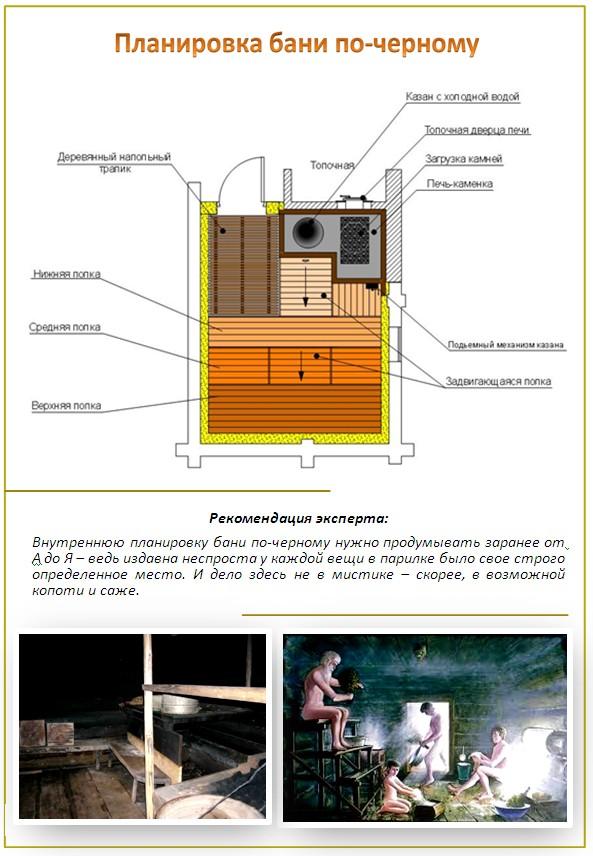

Баня по-чёрному, в которой была сложена печь по моему проекту имеет внутренние размеры 262 см х 462 см. Площадь в плане парной 12 м2. Высота потолка — 190 см. Получаем объём около 23 м3. На плане парной видно, что печь-каменка расположена справа в углу помещения. Слева располагаются полки и кран для подачи холодной воды. Предусмотрен нагрев воды для подачи на камни, для мытья и для запаривания веников. Об этом будет рассказано в другой статье блога КаминТепло.

План бани по-чёрному

План бани по-чёрному

Помимо проектирования печей мы выполняем следующие работы по обслуживанию бани:

- Ремонт конструкции банной печи по-серому

- Ремонт банных печей по-чёрному

- Замена камней в банной печи любых конструкций

- Чистка дымоходов и каналов в банных печах периодического действия

- Мойка крыши (гидродинамическая очистка крыши давлением) от мха и других обрастаний (телефон мастера на страничке «Контакты»)

О том, что входит в состав проекта банной печи по-чёрному Вы можете познакомиться на примере проекта русской печи теплушки с лежанкой и подтопком

Проект печь по-чёрному

Что входит в состав проекта каменки

- 3D виды каменки

- Порядовка для кладки

- Разрезы, планы

- Перечень необходимых материалов для строительства печи

- Калькуляция (смета) на материалы по средним ценам Санкт-Петербурга. (составляется дополнительно)

Стоимость проекта печи в баню оговаривается индивидуально, после собеседования или выезда на объект. Также могу произвести технический надзор за работами.

Проект печь по-черному

Видео бани в момент первого испытания и просушивания печки-каменки

В момент просушки печи я записал небольшой видеоролик. Даже при первой протопке в баньке такой аромат, что думаешь не построить ли такую баньку себе!

Баня по-черному своими руками – весь технологический процесс от фундамента до печи

Издавна бани на Руси топились только по-черному – без дымохода и даже без света. Сегодня, конечно, многие прежде всего ценят комфорт: полное отсутствие сажи, чистый воздух и простота топки печи. Но, как ни странно, в последнее время все больше людей, попробовав попарится именно в бане по-черному, загораются строить такую и на своем участке – настолько им в ней понравилось. И ведь неспроста – в настоящей древней русской бане есть свои серьезные преимущества – как для комфорта банных процедур, так и для здоровья отдыхающих. Говорят, что париться в баньке по-черному – настоящее удовольствие: аромат прокопченного дерева соединяется с запахом свежего пропаренного веника и вкусным паром хлебного кваса. А после этого – прозрачная чистая вода реки…

Преимущества и недостатки этой конструкции

Главное преимущество такой бани в том, что прогревается она куда быстрее, чем «белая» — на целых два-три часа. Во-вторых, только у нее есть тот самый характерный «банный» запах – от влажного нагретого дерева, который многим так и нравится.

Так чем же полезна копоть?

- Во-первых, тем, что она значительно улучшает температурные свойства бани – почему и в современных парных часто с этой целью искусственно затемняют стены.

- Во-вторых, сажа, которая села на стены, хорошо поглощает все неприятные запахи – особенно запахи пота.

- А в-третьих, дым обладает ценными дезинфицирующими свойствами, ведь в нем содержится фенол, формальдегид и уксусная кислота – все они прекрасно справляются с бактериями и болезнетворными микробами.

Но, в то же время, все эти вещества не попадают в легкие человека – дело в том, что русская баня по-черному сначала топится, и только потом, когда она нагревается до такой степени, что температура стен равна температуре воздуха, уже используется. А вот дым за это время полностью улетучивается через стены. Вот почему в дополнительной вентиляции баня по-черному не нуждается – весь дым и так уходит сквозь бревна.

Что же касается самой копоти, то чернеет в такой бане только потолок и стены – в их верхней части, а вот пол и полки остаются чистыми.

Кроме того, баня по-черному на самом деле намного гигиеничнее той, что топится по-белому: в ней попросту не выживают грибки и бактерии – и все благодаря дыму. Даже деток когда-то рожали исключительно в бане – настолько стерильны в ней условия.

Особенная баня — особенная печь

Так как же избавлялась от дыма такая баня? Достаточно просто – сразу после растопки ее проветривали, стены окатывали водой, а в печь-каменку наливали пару шаек воды. Вся эта процедура называется «опариванием бани». В итоге воздух получается ароматным, свежим.

А правильно топятся печи для бани по-черному вот как. Во-первых, только либо березовыми, либо осиновыми дровами, которые дают меньше всего копоти. А после того, как баня будет натоплена, еще перед тем, как создать в ней пар, нужно в обязательном порядке очистить ее топку от золы – чтобы от нее, когда она станет разлетаться, не было карцерогенного вреда.

Разбор этапов для того, чтобы соорудить печь для бани по-черному

Весь секрет печи в бане по-черному в том, что в ней нагреваются не 10-40 кг камней, сотни и даже тонны. Ведь сама баня топится за счет как раз их, остывающих. И достаточно только в уме сравнить, что лучше – когда в белой бане воздух постоянно гоняется через раскаленный металл, или когда инфракрасное излучение от массива однородно прогретых камней идет мягко, равномерно, без сушки слизистых и глаз.

Вот почему многие банщики убеждены, что баня по-белому – всего лишь пародия на настоящую, и что в погоне за градусами выхолостили саму суть бани. А ведь и до сегодняшнего дня считается, что баня по-черному своими руками, как никакая другая, способствует кровообращение, оздоравливает кожу, снимает боль и ломоту, избавляет от депрессии.

Особенности внутренней планировки

Сама планировка бани по-черному обычно организовывается так: полок ставится рядом с каменкой и как можно выше – так, чтобы можно было париться веником в положении сидя. Традиционные параметры полка – ширина в 1 м, длина – в 2 м. Возле полка ставится лавка из обычных струганных досок, и такая же у стены с окном.

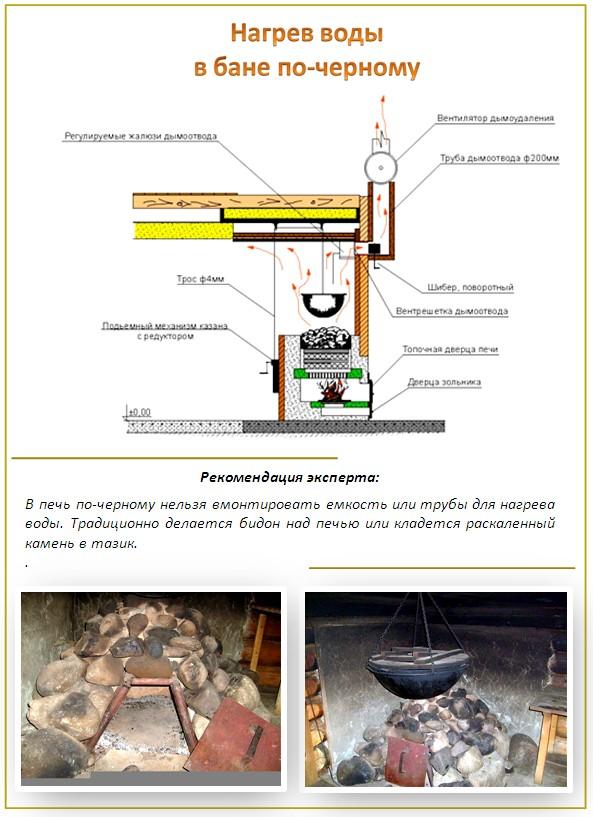

У третьей стены прибивается полка для принадлежностей, а в углу у входа ставится кадка с холодной водой. Что касается окон в бане по-черному, они должны обязательно либо открываться, либо иметь форточку. А вода в такой бане нагревается от котла, который вмазан в печь.

В настоящей русской бане по-черному всегда теплый предбанник – он нагревается через открытую дверь от работающей печки-каменки. Причем это помещение служит одновременно и комнатой отдыха, а во время стройки обязательно рубится из бревна вместе с домом.

Некоторые особенности технологии возведения

Не так давно строительство бани по-черному стало популярным у финнов: в их парной в самом центре стоит котел-цилиндр, где сверху – емкость с водой, а снизу кладутся дрова. Дым уходит через трубу с камином. Но окно в парилку делается внизу – не выше, чем очаг, благодаря чему ничего не коптится. Высокий потолок, высокий очаг – сверху парятся, а потом спускаются вниз и моются – там сажи нет.

Для того, чтобы построить подобную, понадобится приобрести обычный сруб. Фундамент для него лучше сделать свайный – диаметром 100 см, а глубиной на 90 см. Всего под такую баню понадобится восемь свай. В первом же отделении на грунте нужно залить плиту под печь – толщиной не менее 20 см, а во втором – прорыть траншею для подвода воды и канализации. Пол в такую баню устраивать нужно теплый – 100 мм ЭППС, бетонная стяжка, Изофлекс, стандартные трубы теплого пола и стяжка с армирующей сеткой. Главное, чтобы плитка была не скользящей – ради безопасности отдыхающих в бане.

Итак, в первом отделении будет печь, во втором – сама парная. Самые оптимальные габариты помещения – 2,5х3 метра, тогда когда печь стоит на пиите 2х2 метра. Важно только, чтобы между печью и стенами оставался достаточный проход для ревизии печи и открытия дымника.

Чем же мылись наши предки в черной бане? Собственным потом, веником с листвой, зольным щелоком и мягкой дождевой водой. Но сегодня в такой бане не лишним будет задуматься о кафеле на полу в моечной, горячей воде и даже функции массажного душа. И есть одно «но» — даже на Руси котел с водой никогда не встраивали в печь, только подвешивали или же в само ведро бросали раскаленный камень из печи. А потому и сейчас не стоит нарушать традиции – достаточно приобрести с целью нагрева воды простой кипятильник или даже бойлер.

А вот утеплять такую баню желательно эковатой – измельченной макулатурой, которая пропитана борной и бурой кислотой. Заполнять ею нужно все щели и поры в срубе, а добавки защитят дерево от грибка, гниения и мышей.

Говорят, только в бане по-черному присутствует настоящий дух той самой, истинно Русской Бани.

Финская сауна по-черному: тонна камней, огромная печь, дымник и домашний SPA-комплекс

Русская баня по-черному и финская savusauna – это, в сущности, одно и то же: суть русской и финской традиции. «Скорее всего мы, россияне, эту традицию похерили и забыли; но мы такие, это наша черта», – считает пользователь нашего портала с ником Evgeny-M. Он построил у себя на участке настоящую савсауну по-черному, дополнив и развив ее до «семейного банного SPA комплекса для парения, отдыха и косметологических процедур».

Почему сауна

То, кто раз в неделю парится в бане по-черному, никогда не болеет простудными заболеваниями, – так пишут в книжках. Наш пользователь с ником mishakavkaz проводил опасный эксперимент: только из-под веников, распаренный, спал на тонком матрасе на земле, и ни разу не заболел: «В печке белой бани можно даже пластмассу сжигать, а в черной бане я боюсь в печку кидать даже сметенное с пола сено и листья, чувствую, что она живая, как в сказках. А настоящая финская сауна по-черному от настоящей русской бани по-черному отличается мало.

Само по себе разделение понятий «баня» и «сауна» – какой-то бред. Все финны, с которыми я общался, поклонники именно нормальной черной сауны. Везде парятся веником, а железные электро-уродцы называются термином «крематорий».

Путь к сауне у Евгения был долгим. В 25 лет он построил первую баню: сосновый сруб «на пакле», железная печка с ввареным в нее кубом из нержавейки для нагрева воды, камера с раскаленными камнями, куда надо было ковшами кидать воду.

Народ пригибался, все шипело. Дышать было трудно, нос раскалялся от неприятного кислого запаха, потом болела голова. Морда красная, ноги холодные.

Время шло, Евгений переехал, продал баню, парился у друзей. И везде было примерно одно и то же: «где теплее, где холоднее, пьянки, водка, гармонь да лосось». А потом началась новая жизнь, стало можно ездить за границу. Однажды он оказался в Финляндии и там попал в правильную черную баню.

Savusauna по ихнему. Покорила сразу! Парились каждый день с 18 до трех утра! Какое блаженство!

Впечатление от сауны было таким сильным, что он помнит его до сих пор: чисто, теплый плиточный пол, аромат дерева. Температура невысокая, зато пот льет рекой, воздух чист, напоен ароматом и кислородом. От сауны к речке с кристально чистой водой ведут деревянные тропинки, подсвеченные огромными свечами, полыхает северное сияние… Евгений понял: все споры о правильной и неправильной банях бессмысленны. Хорошая баня – та, из которой не хочется выходить, в которой пропариваешь каждую частицу своего тела и дышишь полной грудью. Именно такой и была эта сауна по-черному, не зря, ох, не зря она внесена в список объектов нематериального наследия Юнеско! Евгений загорелся мечтой о такой сауне, построенной по традициям фино-угорских племен Балтийского региона, но с современным уровнем комфорта. Теперь, куда бы он ни ехал, везде присматривался к баням, перенимал опыт, изучал первоисточники, переводил финскую литературу, разыскивал и заказывал специальные книги.

Как устроена сауна по-черному

Через 12 лет после первой встречи с савсауной Евгений приступил к стройке своего комплекса, в который входит собственно черная сауна и мыльня «для женской половины и SPA-процедур».

Основа комплекса – купленный по минимальной цене сруб-пятистенок. Сруб, скажем прямо, Евгению достался не очень хороший: и рубка так себе, и качество древесины. А главное, потолок низкий – в аутентичной финской бане он должен быть высоким. Качество сруба Евгения особо не печалило, он сразу делал баню с прицелом на эковату и уверен, что она лучше пакли: не просто заполняет все щели в срубе, но и, благодаря добавкам, входящим в ее состав, защищает дерево от гниения, грибка и мышей. Вата показала себя с самой лучшей стороны – потом в морозы -22 градуса в нетопленной бане держалась температура +7.

Грунт на участке Евгения – монолитный чернозем на глине, поэтому для сруба выбран свайный фундамент. В первом отделении бани под печку залита армированная плита толщиной 200 мм. Во втором, где парная, проложена траншея для канализации и подвода воды. Устроен теплый пол, покрытие – недорогая, но нескользящая плитка, к центру сделан наклон для слива воды.

Арочная печь

Размер каждого банного отделения – 2,5х3 метра. Громадная арочная печь 1,8х1,7 м и высотой 1,6 м занимает первое отделение почти полностью, оставлен только небольшой проход, чтобы открыть дымник и для ревизии печки.

Функции дымника выполняет банное окно. Чтобы фасад не коптился, снаружи сделан короб сечением 30х40 см.

Как говорит Евгений, «размер печи имеет значение», вес камней не должен быть менее 200-250 кг. А металлических частей банная печь содержать не должна (за исключением чугунных колосников и дверец).

При нагреве железо выделяет отрицательные ионы. Раздражается слизистая носа, появляется характерный запах «шелесной печки», головная боль.

У печи четыре вентканала размером с торец кирпича (по два с каждой стороны) плюс поддувало, топка длиной 1,2 метра и высотой 72 сантиметра (если высота топки менее 60 см, дрова будут коптить и не сгорать до конца). Продухи нужны для полного сгорания дров, для безопасности (чтобы не отравиться угарным газом), и для прекрасного самочувствия во время парения. Приток свежего воздуха активизирует обмен веществ, способствует интенсивному потоотделению и позволяет дышать полной грудью. «Откуда в черной бане кислород?» – удивляются потом. А вот отсюда!

Всегда есть приток свежего воздуха в парную. Это другие ощущения совсем, другое качество жизни. Ну и продышался хорошенько – сразу пошло как-кап-кап и струйки по телу.

Когда баня топится или в ней парятся – продухи открыты, а в остальное время зимой они закрыты.

Дрова – «отдельная гурманская тема». Вы знали, что трухлявый тополь дает медовый пар, что финны высушивают топляки специально для саун, а березовыми дровами топить баню можно только после их окорки? Евгений топил пока только сосной, яблоней и дымом. На печных арках нет налета сажи – стало быть, он все делал правильно.

Парное отделение

На потолке и стенах печного отделения – финский базальтовый войлок. Такой же войлок в парной зашит сосновой доской с нащельником. Полок сделан из необрезных досок березы. Все дерево обожжено газовой горелкой.

Массивные березовые доски полка расположены ровно на уровне стояния дыма, хорошо прогреваются и мягко отдают свое тепло человеку. Между стеной и полком есть зазор: это важно для прогрева поясницы и вообще спины. Лавка и обшивка не соприкасаются с плиткой пола. Под полок выведена холодная вода – к подводу можно крепить шланг для уборки парной и сбивания сажи.

Громадная печка и тепловая инерция, плиточный пол со стоком воды и четыре продуха в нижних венцах решили проблему сырости, сколько не плещи воды – сухо будет уже через час, а при работающих теплых полах – через 20 минут.

SPA-сектор

В черной бане моются зольным щелоком, веником, собственным потом и мягкой дождевой водой – прекрасно, кстати, отмываешься. Но женская часть семьи как-то не была готова ограничиться щелоком, и поэтому к срубу сауны пристроен помывочно-косметический сектор из пеноблока. В этом помещении:

- пол и стены отделаны кафелем (гигиенично и удобно);

- построен теплый лежак 2,15х0,9 метра (как римских термах);

- сделан теплый пол;

- подведена горячая и холодная вода;

- установлен тропический душ.

Сторонний источник горячей воды желателен в любой бане, банная печь греть воду не должна. Сейчас емкости для нагрева воды вмонтированы в каждую вторую банную печь, но наш пользователь говорит, что это ноу-хау противоречит самой идее бани.

Воду в черной бане нагревали, либо подвешивая бидон над печкой, либо бросая в ведро раскаленный камень печной насадки.

Поэтому для нагрева воды можно использовать бойлер или даже простейший кипятильник, но банная печь воду греть не должна. В бане Евгения горячая, холодная вода и теплый пол подключены к домашней котельной: это проще, чем делать отдельный проект на газификацию бани.

В процессе стройки «душа развернулась и понеслось», он пристроил жилую мансарду, кухню с тандыром и чугунным казаном, веранду, чтобы сидеть после бани у самовара.

Зачем топить 10 часов

Свою огромную печку (камней больше тонны) Евгений топит десять часов, точнее, восемь часов топит и еще два часа баня «настаивается». Как он это делает: сосновыми обрезками разводит огонь, добавляет яблоню и дуб. Дымник и продухи в это время открыты, дым стоит на высоте полка, можно сидеть на первом венце переруба и подкидывать полешки.

В последние два часа, когда баня «настаивается», нагреваются стенки печки, прогревается обшивка, полки и сам сруб. Насадка с камнями прогревается равномерно, без локальных перегревов, поэтому и пар правильный, и камни служат долго. Когда в топке догорят все угольки, дымник нужно закрыть, но потом все, включая дымник, открывается настежь для капитального проветривания.

Вот хронометраж обычного банного дня.

11.00 – затопили баню обрезками сухой елки, заложили дубовые дрова,

до 17.00 – неспешно топили дубовыми дровами, потом закинули яблоневых для аромата.

18.00 – яблоня прогорела, Евгений переместил угольки на колосники, закрыл дымник и продухи

19.45 – открыл по кругу продухи, через пять минут вошел внутрь, открыл дымник.

20.00 – париться невозможно, дым режет глаза. Баню оставляют на час с открытыми дымником и продухами.

21.30 – Баня готова. Евгений поддал пару с открытым дымником, через 10 минут закрыл дмыник, продухи оставил открытыми.

Такая баня работает в любом режиме, от 40 до 100 градусов.

Шихтовые материалы

Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

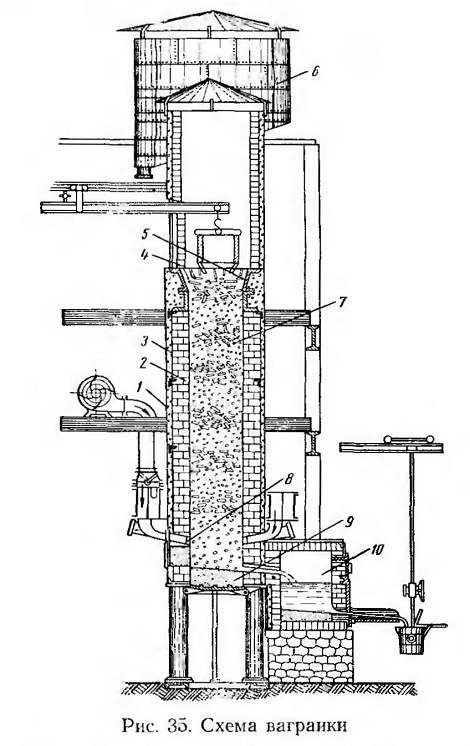

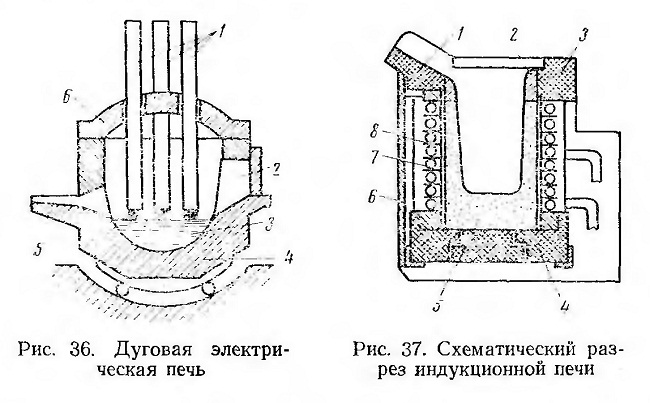

Основные типы плавильных печей

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

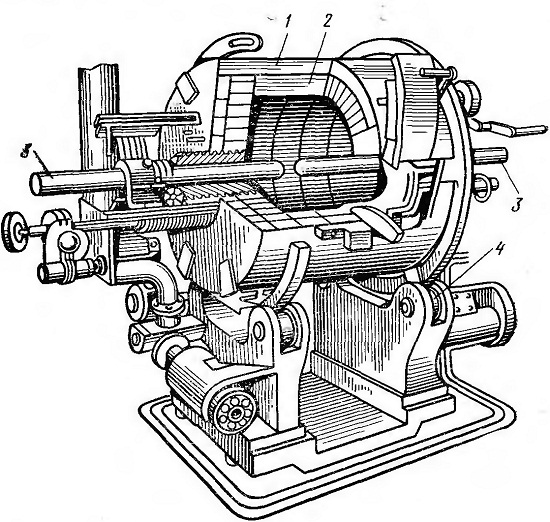

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для

плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

Виды и специфика использования шахтных печей

В современной металлургии шахтная печь играет значимую роль: с ее помощью осуществляется обжиг шихты, выполняется выплавка цветного металла, производится термическая обработка разнообразных сплавов, сталей.

Устройство и принцип работы шахтных печей

Печи термической закалки широко распространены в металлообработке, они высоко востребованы в цветной металлургии. С помощью этого оборудования организуется плавка агломерата и руды, в результате чего получают свинец, цинк, никель, медь. Если рассматривать специфику возложенных на печи задач, оборудование данной отрасли классифицируется на 4 группы:

- устройства для нитроцементации и цементации,

- печи для азотирования,

- агрегаты, используемые в карбонитрировании,

- механизмы для добавочной обработки в воздушной либо защитной среде.

Вариации для чугуна и им подобные характеризуются высокой мощностью, и чтобы их использование было безопасным и рациональным, требуются тщательные предварительные расчеты характеристик и массы погружаемых материалов.

Особенности конструкции

В схему типовых агрегатов входят 4 базовые части:

- зона загрузки материала,

- выгрузочный блок (отсюда выводится готовый металл),

- механизмы дымоудаления,

- рабочая зона – камера, где происходит термическая обработка.

Для помещения в печь металла или шихты активно применяются конвейерные конструкции, устройства скипового и кюбельного типов. Выбор конкретных решений зависит от условий эксплуатации оборудования и специфики загружаемого материала. Универсальными характеристиками обладают скиповые механизмы, основывающиеся на лебедке в тандеме с реверсным ковшом.

Как выглядит шахтная печь

Как выглядит шахтная печь

Выгрузочный сегмент собирается из блоков, ключевым из них является промежуточный накопитель, с помощью последнего обустраивается дозированная подача сырья (оно также подвергается герметизации).

Вывод выработанных газов осуществляется с применением нескольких патрубков, размещенных позади термической установки. В сложные современные модели встраивают фильтрующие компоненты и элементы автоматики.

Рабочая камера, в пределах которой контролируется сгорание сырья либо процесс термической обработки, плавки, оснащается механизмами управления выносного типа. Камеру обслуживает оператор, с помощью внешнего пульта он вводит требуемые температурные режимы и прочие значимые показатели, указанные в технологической карте.

Внутренняя поверхность шахтной печи футеруется – облицовывается кирпичными блоками либо особыми огнеустойчивыми минералами. В данном сегменте лидируют в связи с оптимальными эксплуатационными характеристиками огнеупорное волокно, шамотный кирпич, корунд.

Если рабочая температура модели не превышает 1000°, ее оснащают вентиляционными устройствами, монтируемыми в области крышки. С их помощью в термической камере происходит интенсивное смешение газовой среды, обрабатываемые изделия или шихта нагреваются более равномерно.

Специфика функционала

Помещенные в агрегат шихта либо металл перемещаются сверху вниз по шахте, постепенно нагреваясь и подвергаясь сушке. Образуемые в процессе горячие газы движутся в обратном направлении, то есть противоположно материалу, заложенному в печь. В процессе выплавки цветных металлов в нижнем сегменте прибора фиксируется особая емкость – в нее перетекает образующийся расплав, здесь сопутствующие газы также поднимаются наверх.

Шахтная печь СШО-10.7,5/11

Шахтная печь СШО-10.7,5/11

Эксплуатация печей в цветной металлургии сопровождается рядом проблем: приходится использовать специфические виды шихты, здесь нужен труднодоступный кокс, реализуемый в дорогом сегменте. В настоящее время подобные процессы организуются с применением антрацитного угля, газа, в результате существенно уменьшается себестоимость выплавки цветных металлов.

Функционирование печей, в которых сталь подвергается термической обработке, также сопровождается рядом особенностей. В таких агрегатах не происходит плавление металла, он проходит через температурное воздействие с целью повышения его антикоррозионных и прочностных характеристик.

Металлические поверхности подвергаются нескольким стадиям нагревания, далее их помещают в специальные среды, насыщенные определенными газами, благодаря чему изделия приобретают свойства, указанные в технологической карте. Чаще всего так организуются процессы азотирования либо цементации. Для них характерно применение специальных моделей жаропрочных ретортов.

Классификация шахтных печей

Деление шахтных печей для термообработки на категории обычно выполняется согласно 3 критериям: целевой принадлежности оборудования, температурному диапазону и приоритетной атмосфере.

По назначению

Если рассматривать назначение оборудования, специалисты выделяют разновидности для цветной металлургии, для обжига извести и кирпича, а также лабораторный модельный ряд. Приборы, используемые с целью обработки сталей, могут быть закалочными, нормализационными, азотирующими.

По температурному режиму и габаритам

Высота агрегатов имеет впечатляющий диапазон, самые крупные достигают 30 метров, у портативных этот параметр равен 50 см. Еще один критерий деления – глубина: все, что до 3 м, считаются малыми печами, все, что свыше – большими.

Согласно градации по температурным возможностям печи делятся на низкоотпускные (в них среда нагревается до 300°С), высокоотпускные (в этом случае рабочий диапазон составляет 400-1200°С).

По рабочей атмосфере

Условия применения могут быть вакуумными, защитными и окислительными. Это одна из классических методик видового деления печей шахтного типа.

Критерии выбора шахтных печей для плавки

Поиск оптимального оборудования основывается на эксплуатационных потребностях. Чаще всего агрегаты используются для нанесения на изделия из металла разнообразных покрытий, в этом случае будут оптимальными высокотемпературные модели с атмосферой защитных газов.

Шахтная печь СШЦМ-8.26/10

Шахтная печь СШЦМ-8.26/10

Для выплавки цветных металлов и обогащения руды подбирают агрегаты в зависимости от создаваемой ими температуры плавления. Размеры должны соответствовать планируемым объемам производства, здесь также важны габариты заготовок и деталей, которые предстоит отливать во время работы с печью.

Меры предосторожности при эксплуатации

Перед розжигом нужно произвести тщательный осмотр механизмов, отвечающих за загрузку и выгрузку, воздуходувку, футеровку, дымосос, бункера, контрольные и сигнальные устройства, пылеочистительные и транспортирующие узлы, предохранительные ограждения. Печь останавливают при возникновении угрозы аварии, в случае прогорания футеровки, отсутствии топлива либо сырья. Остановка предваряется специальным сигналом, позволяющим своевременно перекрыть подачу материалов.

Кратковременная остановка сопровождается переходом на процесс естественной тяги, здесь необходима минимальная интенсивность загрузки сырья. Если требуется остановить механизмы на 2-3 суток, понадобится отключить разгрузку и дутье, герметизировать агрегат. Во время длительного простоя придется выгрузить рабочий материал из печи, освободить футеровки от привара клинкера.

В процессе работы печи важно координировать зону горения, отслеживать процесс обжига с применением контрольно-измерительного оборудования и сведений о сырьевой смеси, полученных из лаборатории.

Шахтные печи активно используются в металлообрабатывающей промышленности, они незаменимы в процессе конечной переработки руды. Агрегаты используются в процессе обработки стали для формирования защитных покрытий на готовых изделиях. Это универсальные термические установки, способные выполнять широкий спектр производственных задач и потребностей различных масштабов.

Плавильные печи и плавка чугуна

Для получения отливок плавку чугуна ведут в различных плавильных печах: вагранках, пламенных, электрических, дуговых индукционных печах и в тигельных горнах. Из всех плавильных агрегатов наиболее широкое распространение получила вагранка вследствие своей простоты, удобства обслуживания и относительно более высокого коэффициента полезного действия.

Вагранки. Вагранка была изобретена в России в XVIII в. Она представляет собой шахтную печь, имеющую снаружи железный кожух и футерованную внутри огнеупором. В качестве огнеупopa чаще всего применяют шамотный кирпич. В последнее время вагранки футеруют основными огнеупорными материалами с целью получения шлаков с более высокой основностью для уменьшения перехода серы из топлива в чугун.

Шахта вагранки установлена на подовую плиту, расположенную на четырех чугунных колоннах. В подовой плите имеется отверстие, которое перед плавкой закрывается крышкой, а по окончании плавки открывается. В нижней части шахты расположена воздушная коробка, через которую от вентилятора подается воздух в фурмы и поступает в вагранку. В верхней части шахты расположено загрузочное отверстие для загрузки материалов, труба и искроуловитель.

Газы из шахты через трубу доходят до искроуловителя, замедляют скорость движения и изменяют свое направление. Уносимые газом искры гасятся и вместе с частицами пыли осаждаются в боковых карманах искроуловителя, из которых спускаются в люки. Газ же выходит наружу через боковые отверстия искроуловителя.

Вагранки строят с копильниками и без копильников. Копильники бывают стационарные и поворотные. В них постепенно накапливают чугун до определенного количества. Это позволяет выравнивать химический состав чугуна при отливке деталей средних и крупных размеров. Недостатком копильника является то, что в нем понижается температура чугуна на 30—50° С. Для отливки деталей небольшого веса с тонкими стенками, плавку чугуна ведут в вагранках без копильника; скопление чугуна производится в горне вагранки.

Основными размерами вагранки являются внутренний диаметр Д (диаметр шахты) и полезная высота шахты Н, т. е. расстояние от верхней кромки фурм до нижнего среза завалочного окна. Удельная производительность вагранки определяется получением жидкого чугуна в тоннах на 1 м2 сечения шахты в час. По практическим данным, удельная производительность составляет 7—8 т/час.

Более широкое распространение получили вагранки с диаметром шахты 700—2000 мм, производительностью 3—25 т/час. Полезная высота шахты определяется в зависимости от диаметра вагранки, т. е. отношением Н Д, которое принимается равным для малых вагранок 3,7—5, для средних 3—4,5 и для больших 2,5—3,5. Отношение общей площади сечения всех фурм к сечению вагранки принимается в зависимости от ее основных размеров: для малых и больших вагранок 1:6, для средних 1:4. Высота от подины до нижней кромки фурм принимается разной для вагранок с копильником 150—300 мм и для вагранок без копильника 500—600 мм.

Для подачи воздуха в вагранки производительностью до 1 т/час устанавливают центробежные вентиляторы, обеспечивающие давление 350—700 мм вод. ст. В более крупных вагранках подача воздуха осуществляется трубовоздухопродувками, создающими давление 600—1200 мм вод. ст.

Расход воздуха для нормальной работы вагранки, по данным практики, должен быть в пределах 110—130 м3/м2/мин.

Давление воздуха в фурмах рассчитывают по формуле

![]()

где P — давление воздуха, мм вод. ст.;

F — площадь сечения вагранки, м2;

q0 — удельный расход воздуха, м3/м2/мин.

В последние годы в конструкции вагранок внесен ряд усовершенствований. Современная вагранка в отличие от ранее применяющихся имеет водяное охлаждение кожуха, подогрев вдуваемого воздуха и обогащение его кислородом. Применяются также коксогазовые вагранки.

Введение водяного охлаждения на вагранках позволяет следующее: 1) увеличить непрерывную длительность плавки с 8—16 час. до нескольких суток; 2) уменьшить расход огнеупорных материалов на футеровку вагранок в 2—3 раза и даже вести плавки без футеровки; 3) повысить производительность вагранок до 50% в результате увеличения их диаметра за счет толщины футеровки; г) вести плавки на повышенном тепловом режиме, используя подогрев воздуха без опасения, что вагранка выйдет из строя в результате прогаров кожуха и т. п.

Наиболее интенсивно процесс плавки чугуна в вагранке протекает при применении подогрева воздуха (до 250—500° С) или увеличения в нем концентрации кислорода. Воздух может подогреваться за счет использования физического и химического тепла отходящих из вагранки газов или за счет сжигания природного газа и другого топлива. При этом увеличивается производительность вагранок, повышается перегрев чугуна, сокращается в нем угар элементов, понижается содержание серы и качество чугуна улучшается. Вагранка с водяным охлаждением, работающая с использованием технического кислорода при плавке, приведена на рис. 100.

Сравнительные технико-экономические данные эксплуатации вагранок без водяного охлаждения и с водяным охлаждением, без добавки кислорода и с добавкой его в состав вдуваемого воздуха, приведены в табл. 34.

Коксогазовые вагранки для плавки чугуна впервые были освоены в России.

Использование природного газа для частичной замены твердого топлива при плавке чугуна в вагранке в количестве 35 м3 на тонну металлической шихты повышает производительность вагранки на 15—20%. При этом расход кокса сокращается со 150 до 80 кг на тонну выплавляемого чугуна.

Пламенные печи. В литейных цехах применяют пламенные печи периодического действия, отапливаемые жидким, газообразным и твердым пылевидным топливом. Более широкое распространение пламенные печи получили для плавки ковкого чугуна. На рис. 101 показана пламенная печь, применяемая в литейных цехах ковкого чугуна. Печь снабжена двумя форсунками, расположенными в отверстии 2, с подачей воздуха для распыления мазута. Воздух подается под давлением до 4,5 ат через воздухопровод 1. Продукты горения поступают в рабочее пространство 4. Шихту загружают в печь через рабочее окно 5 в боковой стене, а жидкий чугун выпускают через лётку 3. В торцовой стенке имеется окно 6 для очистки трубы и ремонта печи, закладываемое кирпичом на период работы печи.

Расчет шихты можно производить аналитически, графически и методом подбора. На заводах более широкое распространение получил расчет шихты методом подбора по одному (например, по кремнию) или по двум (по кремнию и марганцу) элементам. Расчет производится на 100 кг шихты без учета добавок доменного ферросилиция и зеркального чугуна.

В табл. 36 приведен результат примерного расчета шихты для получения отливок с 1,80% Si и 0,8% Mn при плавке чугуна в вагранке.

Процесс плавки чугуна в вагранке. Подготовка вагрянки к плавке состоит из ремонта футеровки шахты и копильника, набивки подины и копильника и последующей их сушки. Для сушки и розжига вагранки на подину укладывают дрова и зажигают их. Когда дрова разгорятся через загрузочное окно загружают небольшую порцию кокса. Когда кокс разгорится, закрывают рабочее окно вагранки и загружают холостую колошу. Во время розжига вагранка сушится и разогревается.

Холостая колоша служит для разогрева вагранки, поддержки находящихся выше рабочих колош и выделяет достаточное количество тепла для плавления металла и шлака и их перегрева. Для холостой колоши обычно отбирают более крупные куски кокса — величиной 100—175 мм. Высота холостой колоши зависит от качества кокса, производительности вагранки, давления воз духа, высоты горна, веса металлических колош и т. п. При давлении воздуха 350—700 мм вод. ст. рекомендуется высота холостой колоши над верхней кромкой фурм 700—1000 мм, а при давлении воздуха 700—1200 мм вод. ст. — 1000—1500 мм.

Высота холостой колоши может быть приблизительно подсчитана по формуле

![]()

где P — давление воздуха в фурмах, мм вод. ст.

В практике о правильности выбранной высоты холостой колоши свидетельствует появление капель жидкого чугуна через 6—8 мин. после пуска дутья. Если до появления капель проходит больше времени, то это значит, что холостая колоша высока и расходуется излишнее топливо. Если же капли чугуна покажутся раньше, то, следовательно, высота холостой колоши мала, что приводит к недостаточному нагреву чугуна.

После того как кокс холостой колоши разогрелся, на холостую колошу загружают флюсы, а затем поочередно металлические, топливные колоши и флюсы. Металлическую шихту загружают по весу, который принимают примерно равным 1/10 часовой производительности вагранки. Например, для вагранки производительностью 10 т/час вес металлической колоши составит

![]()

Топливо и флюсы загружают по объему мерной тарой. Расход топлива на рабочие колоши относят к весу металлической колоши. При плавке обычного серого чугуна расход топлива составляет 10—12%. При плавке шихты с содержанием стали расход топлива повышают на 2—3%.

Во время плавки чугуна топливо рабочей колоши сгорает не полностью. Оставшаяся часть его идет на пополнение частично выгорающей холостой колоши. Расход флюса в зависимости от содержания серы и золы в топливе колеблется в пределах 30— 40% от его веса. Чем больше содержание серы и золы в топливе, тем больше расходуют флюса.

Загрузка металлической шихты, топлива и флюса производится по мере опускания шихты в шахте вагранки по ходу плавки. Перед окончанием плавки загрузку шихты в вагранку прекращают и полностью проплавляют металлическую шихту.

Кислород воздуха, вдуваемый в вагранку, образует с углеродом топлива продукты горения — CO2 и CO по следующим реакциям:

При образовании CO2 выделяется в три раза больше тепла чем при образовании CO. Поэтому для улучшения условий плавки необходимо, чтобы углерод топлива сгорал с наибольшим образованием углекислоты. Большое влияние на повышение содержания CO2 оказывает качество топлива. Чем выше оно, тем меньше его реакционная способность и тем больше углерода превращается в CO2. Реакционная способность уменьшается с увеличением крупности кусков топлива, с уменьшением их пористости и понижением содержания летучих.

В зависимости от принятого технологического режима производства отливок выпуск чугуна и шлака из вагранки производится непрерывно или периодически. При массовом и крупносерийном производстве отливок чугун и шлак обычно выпускают непрерывно, а при мелкосерийном и индивидуальном производстве отливок, в особенности среднего и большого развеса,— периодически.

Для получения отливок из высокопрочного, среднелегированного, высоколегированного и высокопрочного ковкого чугуна плавку ведут дуплекс-процессом в вагранках-электропечах, в вагранках-пламенных печах или в электропечах и пламенных печах.

В случае плавки дуплекс-процессом полученный в вагранках жидкий чугун переливают в электрическую или пламенную печь, где повышают температуру перегрева, рафинируют и доводят до заданного химического состава в результате добавки стального лома и ферросплава. В отдельных случаях, при получении особо ответственных отливок специального назначения, плавку чугуна ведут в электрических дуговых или индукционных печах.

Что такое шахтная печь и для чего она применяется?

Современную металлообрабатывающую промышленность невозможно представить без процессов термической обработки металлов.

- Для чего нужны печи шахтного типа?

- Устройство шахтной печи

- Принцип работы

- Виды и подвиды

- Как правильно выбрать?

- Производители

- Сколько стоит?

- Вывод

Для этих операций существует разнообразное промышленное оборудование, одной из разновидностей которого, являются печи шахтного типа. Шахтная печь – это устройство, предназначенное для плавки цветного металла, обжига шихты и термической обработки сталей и сплавов

Для чего нужны печи шахтного типа?

Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке.

Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке.

И их помощью происходит плавка руды и агломерата для получения таких металлов, как никель, свинец, медь и цинк.

В термической обработке металлов все печки подобного типа можно разделить на основные группы, по характеру выполняемых ими задач:

- Шахтные печи для цементации и нитроцементации;

- Карбонитрирования;

- Азотирования;

- Обработки после процессов ХТО в защитной или воздушной среде.

Подобные печи обладают весьма солидной мощностью. Для оптимального применения таких агрегатов нужно с особой тщательностью проводить расчеты материалов, погружаемых в них.

Размер кусков шихты или расплавляемого металла не должен превышать 6 – 12 сантиметров, а в отдельных, особо мощных печах, допускается применять образцы до 24 сантиметров. Главное, сопоставлять мощность установки с размером закладываемых частей шихты.

Устройство шахтной печи

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это:

- Блок загрузки материала;

- Блок выгрузки металла;

- Система дымоудаления (дымоход);

- Камера термической обработки (рабочее пространство).

Несколько примеров устройств разных типов шахтных печей:

- В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка.

- Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал.

- Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов.

- Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам.

- Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд.

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.

Принцип работы

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. Более наглядно этот процесс изображен на схеме:

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты.

Виды и подвиды

Существует несколько критериев, по которым можно классифицировать шахтные печи. Один из них уже был озвучен – по назначению они подразделяются на печи для цветной металлургии, а также для обработки сталей:

- закалочные,

- азотирующие,

- нормализационные.

Высота подобных агрегатов варьируется от 50 сантиметров до 30 метров, их можно разделить на малые (до трех метров глубиной) и большие (свыше трех метров). По температурному режиму шахтные печки делятся на низкоотпускные (с температурой до 300 градусов) и высокоотпускные (с температурой от 400 до 900 – 1200 градусов).

По рабочей нагревательной атмосфере шахтные печки бывают следующих видов:

- работающие с атмосферой окисления,

- работающие с защитной атмосферой,

- работающие с вакуумом.

к содержанию ↑

Как правильно выбрать?

Печь шахтного типа выбирается, исходя из нужд покупателя. Если печка требуется для нанесения покрытий на металлические изделия, то следует выбирать высокотемпературную печь с атмосферой защитных газов.

В случае, когда нужно обогащать руду и выплавлять цветные металлы, печь подбирается, исходя из температуры их плавления. Габариты подбираются по возможным объемам производства, а также по размерам, максимально предполагаемых к обработке в этом устройстве, деталей и заготовок.

Производители

Основные производители печей шахтного типа, представленные на российском рынке – это компании из России:

Основные производители печей шахтного типа, представленные на российском рынке – это компании из России:

- ЗАО «Накал»,

- НПО «Теплоконструкция»,

- ОАО «Сибэлектротерм»,

- ООО «Интерлаб»,

- ООО «Индуктор КА»,

- ООО «Бортек»,

- СНПП «Известа».

- Linyi Jinyong Kiln Co,

- Henan Zhengzhou Mining Machinery Co,

- Henan Hongke Heavy Machinery Co.

Сколько стоит?

Цена на шахтные печи может колебаться в значительном диапазоне, в зависимости от многих параметров и их особенностей, которые были приведены в этой статье. Ниже представлено несколько моделей печей с краткими характеристиками и ценами на них:

- Серия агрегатов для цементации металлов СШЦМ, максимальная рабочая температура – 1000 градусов Цельсия, мощность 35 – 95 кВт, диаметры камеры от 600 до 2600 миллиметров. Цены на такие печи колеблются в районе нескольких сотен тысяч рублей и обговариваются индивидуально при заказе. Производятся в Украине фирмой Бортек.

- Печка закалочная с гидроприводом ПШЗ 15.30/12, цена ее составит 930000 рублей. Используется для нагрева легированных сталей для закалки, а также обжига изделий, максимальная рабочая температура – 1200 градусов Цельсия.

- Шахтные печи SC с принудительной циркуляцией атмосферы, изделия чешской компании LAC. Внутренний объем изделий колеблется от 500 до 1500 литров, мощность 50 – 120 кВт, размеры внутренней камеры от 800 до 1300 миллиметров. Работает от сети 400 вольт. Стоимость таких печей составляет более 1 миллиона рублей.

- Шахтные печи серии СШО, максимальная температура нагрева в них равна 800 – 1250 градусов Цельсия (в зависимости от модели), габариты рабочих камер составляют от 800 до 1500 миллиметров. Эти отпускные электропечи сопротивления используются для термической обработки металлов и сплавов в окислительной среде. Цена составляет 970000 рублей. Выпускаются в России научно-производственным объединением «Теплоконструкция».

к содержанию ↑

Вывод

Печи шахтного типа нашли широкое применение в современной металлообрабатывающей промышленности. В цветной металлургии они применяются для выплавки некоторых металлов из руды. В обработке стали шахтные печки используются для создания специальных покрытий на готовой продукции.

Рынок предлагает большой выбор подобных изделий. Они сложны в конструкции, дороги и объемны. Печи шахтного типа своими руками изготовить можно, но вряд ли получится добиться соблюдения всех технологических режимов, так как шахтная печка – это сложная термическая и газовая система.

Если подвести общий итог, то печи шахтного типа являются универсальными термическими устройствами, которым по силам справиться со многими производственными потребностями.