Пиролизный котёл длительного горения своими руками

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

- За счёт чего возможна длительная работа

- Материал изготовления

- Определение размеров и мощности

- Сборка двухкамерной топки

- Теплообменник для пиролизного котла

- Дополнительное оборудование

За счёт чего возможна длительная работа

На открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

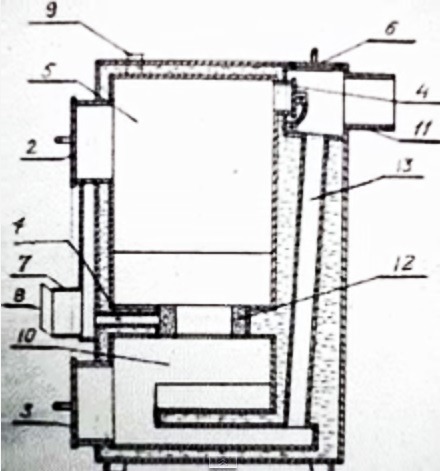

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

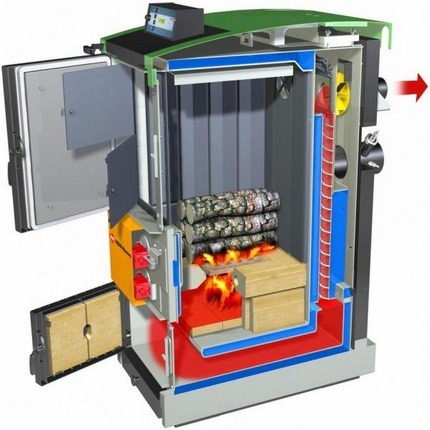

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовления

Пиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Определение размеров и мощности

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

Сборка двухкамерной топки

Материалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Теплообменник для пиролизного котла

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

Дополнительное оборудование

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса.

Как сделать котел пиролизного горения — видео уроки

На значительной территории России дрова по-прежнему самый доступный вид топлива и многие отапливаются дровяными котлами. Все бы ничего, но в обычных твердотопливных котлах закладка прогорает за 2-3 часа, что совсем неудобно — дом надолго не оставишь. Есть котлы длительного горения. В них одна закладка дров может гореть до 8-10 часов, но стоят они солидных денег. Однако, как обычно, выход есть — сделать пиролизный котел своими руками. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много.

Принцип работы пиролизного котла

Применительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Из-за особенностей процесса горения (выделения большого количества газов) такие установки называют еще газогенераторными котлами.

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка.

Пиролизный котел с нижней камерой дожига

Пиролизный котел с нижней камерой дожига

В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше).

На что обратить внимание при изготовлении

Если вы собираетесь делать пиролизный котел своими руками, вам надо четко представлять не только механизм и принцип его работы, но и учитывать все неприятные моменты, которыми данные агрегаты обладают. В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества.

Кроме того, для обеспечения безопасности необходима система контроля за процессом горения (датчики температуры, дыма, наличия тяги) и автоматика, которая в зависимости от показаний датчиков регулирует процессы горения. Если самодельный пиролизный котел собираетесь делать на естественной тяге, автоматика может быть простейшей — энергонезависимой. При наличии вентилятора наддува для подачи воздуха в току, нужны уже более серьезные (и дорогие) устройства, а они питаются от сети 220 В. Работа котла такого типа без автоматики опасна, потому необходим источник бесперебойного питания, который обеспечит работу вентилятора и автоматики на 10-12 часов — время прогорания закладки.

Примерная компоновка пиролизного котла

Примерная компоновка пиролизного котла

Второй момент. В некоторых моделях пиролизников температура в активной фазе достигает 1000°C и выше. Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Сколько будут стоить материалы и запчасти

Сколько точно будет стоить пиролизный котел, сделанный своими руками, зависит от требуемой мощности и выбранной конструкции. Однако, если покупать жаростойкую сталь, колосники, делать футеровку, ставить автоматику (пусть и недорогую), сумма набегает 850-1200$. Это затраты на материалы и компоненты, но с самостоятельной сваркой. Они озвучены теми, кто уже пиролизник сварил и использует. Если за сварку придется платить, то расходы надо удвоить.

Как видим, в случае владения сваркой, экономия есть, но далеко не самая большая. Можно найти готовые варианты твердотопливный пиролизных котлов за 1500$. Хотя, как известно, дешевый товар имеет низкую цену не просто так. На чем-то там сэкономили. И даже можно предположить на чем: на футеровке. Именно секреты предохранения стенок топки от перегорания берегут производители больше всего, и тратят на исследования в этой области большие деньги. Потому качественное оборудование и стоит больших денег.

Устройство и схема пиролизного котла

Из всех видов отопительных установок, работающих на твердом топливе, наиболее эффективными считаются агрегаты, в которых при сжигании дров или угля происходит пиролиз. Это процесс дожигания газов, выделяющихся из дров или угля при их тлении, что позволяет передавать теплоносителю почти всю энергию сгорания топлива. Данный принцип использует схема пиролизного котла, в которой реализовано выделение горючего газа из топлива и его последующее сжигание.

Конструкция и компоновка элементов установки

В отличие от классических твердотопливных установок устройство пиролизных котлов длительного горения предусматривает две камеры сгорания вместо традиционной топки. В первой камере осуществляется медленное горение за счет недостаточного количества воздуха. При этом топливо начинает выделять так называемый пиролизный газ, перетекающий во вторичную камеру вместе с продуктами сгорания. Туда же подается достаточное количество воздуха, вследствие чего газ воспламеняется и сгорает, нагревая водяную рубашку агрегата.

Расположение двух камер может быть различным, поскольку отопительные котлы пиролизного типа могут работать как на естественной тяге дымохода, так и с помощью принудительной подачи воздуха вентилятором. В установках, использующих естественную тягу, вторичная камера расположена над первичной и воздух проходит через топливо снизу вверх. При искусственно создаваемой тяге главная топка, наоборот, находится над камерой дожига и поток воздуха направлен сверху вниз. Это отражают представленные ниже схемы устройства пиролизных котлов с различной компоновкой камер.

Способы подачи воздуха для горения

К высоте и диаметру дымохода предъявляются повышенные требования, когда схема подачи воздуха в пиролизном котле предполагает использование обычной тяги. Ее должно хватать на преодоление сопротивления газовоздушного тракта установки и дымоходной трубы, а также на создание разрежения в топке величиной 16—20 Па. Подобрать диаметр можно по выходному патрубку, а высота должна быть не менее 5—6 м.

Принудительная подача воздуха в обе камеры может осуществляться тремя способами:

Обычно схема пиролизного котла, предусматривает установку вентилятора в режиме нагнетания. Это объясняется тем, что обычный нагнетатель по стоимости доступнее чем дымосос, так как последний должен вытягивать отходящие газы с высокой температурой. По этой причине его конструктивные элементы стоят дороже.

Ведущие производители пиролизных котлов устанавливают на свои изделия дымососы на выходе продуктов горения. Причина – обеспечение безопасности для человека, открывшего дверцу топки в рабочем режиме. Дымосос создает разрежение, поэтому пламя не полыхнет через открытый проем человеку в лицо.

При большой мощности установки производителями применяются вентиляторы для котлов обоих типов, на входе и выходе газовоздушного тракта.

Для того, чтобы понять, как работает пиролизный котел, рекомендуем посмотреть следующее видео.

Изготовление пиролизного котла

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

Расчет пиролизного котла

Расчет начинается с определения величины температурного напора, ºС:

Ƭ= (∆Т – ∆t) / ln (∆Т / ∆t)

- ∆Т – перепад температур продуктов сгорания перед теплообменником и после него;

- ∆t – разница между температурами в трубопроводах подачи и возврата теплоносителя.

Полученное значение Ƭ подставляют в формулу:

S = Q / k / Ƭ, где:

- Q – расчетная мощность отопительной установки, Вт;

- k – коэффициент теплопередачи, равен 30 Вт / м 2 ºС.

Укрупненный расчет мощности пиролизного котла (Q, кВт) выполняется исходя из площади здания. Ее значение нужно принимать по наружному обмеру дома, результат разделить на 10. Смысл этого действия в том, что на обогрев каждых 100 м 2 здания требуется ориентировочно 10 кВт тепловой энергии. Полученный результат – это расчетная мощность системы отопления, а источник тепла принимается с коэффициентом запаса. Он зависит от региона проживания и колеблется от 1,1 до 1,5.

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Будьте осторожны, проводя такие испытания, есть опасность обвариться кипятком по неосторожности или при разрыве водяной рубашки.

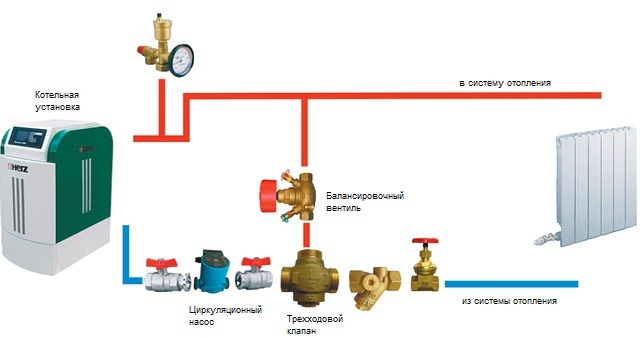

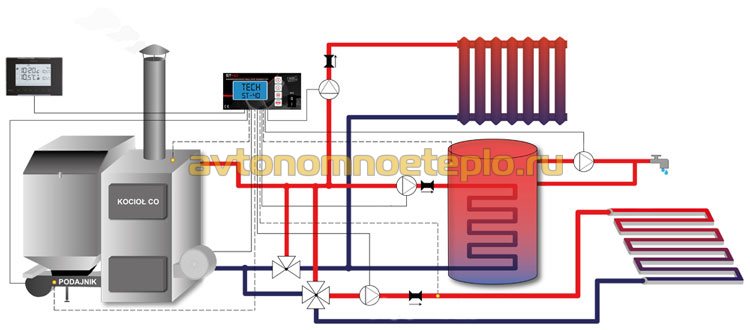

Подключение котла к системе отопления

Последний этап – подключение пиролизного котла и выполнение его обвязки. Как и во всех твердотопливных установках, надо исключить образование конденсата на внутренних стенках топки во время разогрева. Это явление сокращает срок службы корпуса топки, поскольку конденсат содержит включения серы и будет вызывать интенсивную коррозию металла. По этой причине обвязка котла отопления должна быть выполнена по схеме, не допускающей попадание в рубашку холодной воды при разогреве.

Ниже приведена классическая схема подключения пиролизного котла к системе отопления с балансировочным вентилем между подающим и обратным трубопроводами.

Перемычка образует малый контур, в котором теплоноситель приводится в движение циркуляционным насосом. Приведенная на схеме обвязка пиролизного котла отопления позволяет воде циркулировать по малому контуру, прогреваясь вместе с агрегатом. Термостатический трехходовой клапан начнет подмешивать холодную воду из системы в тот момент, когда в малом контуре температура воды достигнет заданного значения, обычно это 45—50 ºС.

Рабочая температура в системе отопления лежит в пределах 60—80 ºС, поднимать ее выше приходится редко. Если при работе в этом диапазоне температур в вашем доме прохладно, то надо искать причину в самой системе. Увеличивать температуру не имеет смысла, это только увеличит расход дров в пиролизном котле.

Заключение

Пиролизные установки, сделанные своими руками, приобретают все большую востребованность. Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

Какой угольный котел для отопления частного дома выбрать

Установив угольный котел для отопления частного дома, можно решить сразу несколько проблем. Обеспечить теплом и горячим водоснабжением здание, сделать систему отопления максимально автономной и независимой от обслуживания.

Угольные котлы для дома – как они работают

Прежде чем обустроить котельную на угле в доме и выбрать наиболее подходящую модель, стоит понять, как работают угольные котлы. Независимо от производителя, все отопительное оборудование делят на три типа, в зависимости от используемого принципа работы:

- Классические котлы – колосники расположены внизу топочной камеры. Воздух поступает в топку естественным способом. Нагрев теплоносителя осуществляется посредством теплообменника, расположенного в верхней части топочной камеры. Модели имеют невысокий КПД, топливо быстро прогорает. Еще одним недостатком, является необходимость в частном обслуживании, по причине большого количества недогара и сажи.

Котлы длительного горения – увеличение КПД в отопительном оборудовании данного типа, достигается за счет снижения скорости сжигания угля и лучшей аккумуляции выделяемого тепла. Конструкция дымоходного канала также изменена. Вместо прямой трубы, используется ломаный канал. Отходящие газы выводятся из котла практически полностью остывшими.

Теплообменник в котлах длительного горения, полностью окружает топочную камеру и дымовые каналы. Подача воздуха осуществляется сверху вниз. Принудительный вентилятор нагнетает воздушные массы в топку. Скорость подачи меняет автоматика. В некоторых устройствах, в топку подается предварительно подогретый воздух. Время работы котлов от 8 до 120 часов.

Первичное нагнетание воздушных масс выполняется под колосниками, равномерно распределяющими их по всей топочной камере. Вторичная подача воздуха, поддерживает само горение и направлена на горелочное устройство.

Прежде чем использовать угольный котел для частного дома, потребуется тщательно изучить рекомендации производителя, относительно его эксплуатации. Топка котла, как и регулирование горения, существенно отличаются, в зависимости от того, какая модель выбрана.

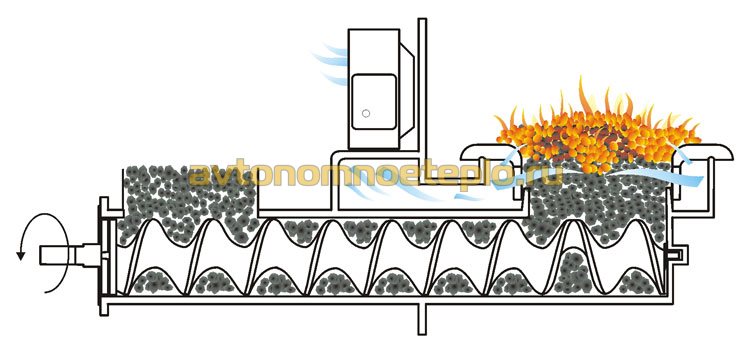

Котлы со шнековой подачей

Автономные твёрдотопливные угольные котлы для обогрева дома, оснащены шнековой передачей топлива. Топливный транспортер используется для загрузки топлива в камеру, отвода продуктов сгорания. Подача топлива и нагнетание воздуха в топку, контролирует современная автоматика.

Процесс работы осуществляется следующим образом:

- Топливо засыпается в топливный бункер, встроенный в конструкцию котла или устанавливаемый отдельно. Механизированные хранилища заполняются также посредством шнековой передачи. Уголь засыпается в специальный приемник, откуда передается в бункер.

Из топливного хранилища, уголь поступает на горелочное устройство. Автоматика следит за порционной подачей топлива. При необходимости, интенсивность подачи топлива увеличивается или уменьшается.

Современные экономичные угольные котлы для отопления частного жилого дома, подключаются к комнатным термостатам и используют модуляционный принцип регулирования процесса горения. Благодаря автоматике, производительность устройства меняется от 30 до 100%.

Существуют так называемые «умные» котлы, для отопления частных домов углем. Оснащенные чувствительной автоматикой, устройства работают в полностью автономном режиме в течение всего отопительного сезона, практически без остановки. Обслуживание, чистка и закладка топлива, осуществляются автоматически и не требуют усилий обслуживающего персонала.

Котлы с ручной подачей

Индивидуальный котёл на угле для домашнего отопления с ручной загрузкой, имеет классическую конструкцию и внутреннее устройство. Для управления используется механический терморегулятор или автоматика с подключенным нагнетательным вентилятором.

Обслуживание котла осуществляется вручную. В современных моделях, загрузка выполняется вертикальным способом. В конструкции котла предусмотрено два люка: один, расположенный сверху, используется для загрузки топлива, второй, для контроля над процессом горения.

Преимуществом классических агрегатов является простота установки и меньшая стоимость, по сравнению с полностью автономными станциями.

Выбор угольного котла для индивидуального дома

Чтобы подобрать твердотопливный котел на угле для отопления частного дома, дачи или загородного коттеджа, недостаточно учитывать используемый принцип горения и тип подачи топлива. Потребуется рассчитать производительность котла, выбрать модель по бренду и себестоимости.

Чтобы рассчитать котел, используют формулу 1 кВт = 10 м². С помощью вычислений, можно подсчитать приблизительную производительность отопительного оборудования для помещений, с высотой потолков не выше 2,7 м. Расчет по площади дает только приблизительный результат. Точные вычисления, делают после аудита помещения, на возможные теплопотери.

Дополнительно к полученному результату производительности котла на угле для дома, потребуется добавить запас мощности, приблизительно 10%. Для расчета двухконтурных агрегатов, прибавляют еще 15-20%. Дополнительный объем вырабатываемого тепла расходуется на нагрев ГВС. Соответственно, котел для помещения на 100 м² с двумя контурами и необходимым запасом производительности, должен иметь мощность, как минимум, 13 кВт.

Потребуется определиться с производителем будущего твердотопливного агрегата. Считается, что лучшее отопительное оборудование изготавливают в Германии и Чехии. Обратить внимание стоит и на отечественные модели. Согласно статистике, наибольшей популярностью пользуются:

НМК Сибирь Gefest;

Сколько стоит котел

Лучший котел для отопления частного дома углем с автоматической подачей топлива, изготовленный в Польше или Германии, предлагается производителем от 350-400 тыс. руб. Полностью автоматизированные станции, обойдутся в 800-1200 тыс. руб. Оборудование с ручной закладкой топлива, обойдется приблизительно в 150 тыс. руб.

Отечественные теплогенераторы, предлагаются, начиная с 20 тыс. руб. За полностью автоматизированную станцию, придется заплатить, начиная от 350 тыс. руб. На стоимость оборудования влияет несколько факторов:

При желании, можно подобрать бюджетную версию или остановиться на модели «премиум класса».

Марки угля для домашних котлов

В технической документации к котлам, подробно указан тип угля, который можно использовать при работе отопительного оборудования. Производитель проектирует топочную камеру и теплообменник так, чтобы добиться максимальной теплоотдачи. Поэтому, стоит использовать только вид и марку угля, указанный в технической документации.

Традиционно используются несколько сортов угля:

- Каменный уголь – предлагается в трех разновидностях. Газовый уголь, используется в основном в пиролизных котлах, так как при сжигании, выделяет большое количество углекислого газа.

Длиннопламенная порода выделяет большое количество тепла, но сгорает гораздо быстрее. Антрацит загорается труднее, но имеет меньший процент зольного и несгораемого остатка.

Потребление угля в сутки, зависит от многих факторов: средней температуры окружающей среды зимой, качества используемого топлива и умения правильно топить котел. Приблизительные затраты указаны в технической документации к котлу.

Расход угля должен быть примерно равен приведенным параметрам. Если затраты превышают 15%, требуется провести обслуживание котла: чистку дымохода и теплообменника.

Требования к обустройству угольной котельной в частном доме

Угольная котельная должна соответствовать тем же требованиям, что и любое помещение, используемое под установку твердотопливного котла. Нормы затрагивают безопасную установку и подключение, а также дальнейшую эксплуатацию отопительного оборудования и в основном направлены на предотвращение пожара.

В качестве минимальных требований для котельной, указывается следующее:

- Обязательно наличие приточно вытяжной вентиляции. Устанавливается вытяжка для котла. Помещение оснащается открывающимися оконными проемами. Если этого недостаточно, потребуется сделать принудительную вентиляцию. Данное условие влияет на характеристики тяги в котле. При недостаточной вентиляции, в помещение начинает поступать дым, уголь плохо разгорается и быстро гаснет.

Где поставить угольный котел

Нормативы отопления указаны с СП и ПП N 390, и подробно описывают требования к помещению, используемому под нужды котельной. В частности, в строительных правилах оговаривается место размещения котла. Оговариваются минимальные требования, которым должна соответствовать котельная:

Твердотопливный котел можно установить в любом помещении дома, при условии, что комната соответствует противопожарным нормам. Данное условие допускает использование цокольного этажа и подвала дома (потребуется обеспечить необходимую вентиляцию помещения).

Твердотопливный котел можно установить в любом помещении дома, при условии, что комната соответствует противопожарным нормам. Данное условие допускает использование цокольного этажа и подвала дома (потребуется обеспечить необходимую вентиляцию помещения).Котлы с производительностью до 40 кВт, устанавливают в смежных помещениях. Оборудование с большей производительностью, исключительно в изолированных комнатах.

Стены и пол котельной облицовывается негорючими материалами. При установке на деревянный пол, потребуется изготовить специальное основание из негорючего материала, и зашить основание перед топочной дверцей металлическим или асбестовым листом.

Предельно допустимые пожароопасные расстояния от котла 50 см. Разрыв можно уменьшить после прокладки теплоизоляционного материала, зашитого сверху металлом. Общим правилом является монтаж котла и системы водоподготовки таким образом, чтобы имелся свободный доступ ко всем важным узлам оборудования.

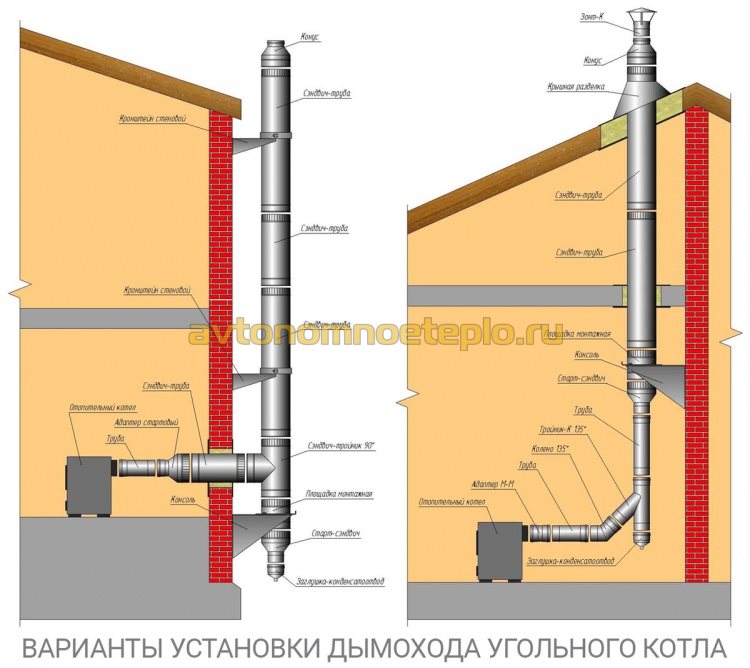

Какой установить дымоход

При сжигании угля в котле, температура дымовых газов повышается свыше 550°С. Даже в современных котлах, эффективно аккумулирующих тепло нагретых продуктов сгорания, на выходе из котла, температура разогретого газа все равно превышает 150°С. По этой причине, к дымоходу твердотопливных агрегатов, предъявляются повышенные требования:

- Пожаробезопасность котельной – используемая труба дымоудаления, должна выдерживать нагрев, без деформации и прогорания, и иметь слой теплоизоляции. При прохождении через плиты перекрытия здания и кровлю, используются специальные разделки.

Сечение – оптимально подходит круглое или овальное сечение трубы.

Кирпичный дымоход можно использовать после обязательной загильзовки.

Характеристики тяги – чтобы поддерживать нормальное горение угля, требуется обеспечить хороший приток воздуха в топку и интенсивное удаление продуктов сгорания. При сжигании породы, требуется в 2-3 раза больше воздуха, чем при горении дров и другого твердого топлива. Правильное подключение котла к системе дымоудаления, обеспечивает необходимую для работы тягу.

Как показывает практика, оптимальным решением будет использование хорошо утепленных сэндвич-труб или керамики.

Подбор системы отопления под угольный котел

Система отопления и горячего водоснабжения угольным котлом в своем доме, напоминает кровеносную систему человека. От того, как будет циркулировать жидкость по водяному контуру, практически зависит жизнь дома. Поэтому, правильно установить угольный котел в доме недостаточно, необходимо еще и грамотно подобрать наиболее подходящую систему отопления:

- Система с принудительной циркуляцией теплоносителя – главным достоинством данного выбора является равномерный и быстрый прогрев жилых помещений. Дом прогревается буквально за 20 минут. Тепло начинает поступать практически мгновенно. Недостатком решения является энергозависимость. Насосы перестают работать после отключения электроэнергии. Подробнее читайте тут.

Правила эксплуатации угольных домашних котлов

Опыт использования котла отепления на угле в доме, показал, что не все, кто покупает и устанавливает данное отопительное оборудование, действительно понимают нюансы его эксплуатации. Угольный котел требует правильной растопки, поддержания горения и закладки топлива.

Ниже приводятся несколько рекомендаций:

- Угольные котлы бывают нескольких типов. Правила эксплуатации существенно различаются, поэтому, перед первой топкой, стоит внимательно изучить рекомендации производителя.

Уголь рекомендуется укладывать слоями вперемешку с дровами, что обеспечит минимальный остаток недожига и золы.

Чистить котел на угле потребуется не реже 1 раза в месяц. Автоматические модели, имеют встроенную функцию самоочистки и требуют обслуживания не чаще 1 раза в 3-4 месяца.

Отопление загородного дома угольным котлом, при условии соблюдения всех требований относительно эксплуатации, удобно и выгодно. Перед покупкой понравившейся модели, внимательно изучите рекомендации производителя и получите грамотную консультацию специалиста.

Чтобы не столкнуться с неприятными неожиданностями, не лишним будет ознакомиться с отзывами о домашних угольных котлах, различных моделей. Такой подход поможет сделать правильный выбор отопительного оборудования.

Котлы длительного горения на угле с автоматической подачей

Несмотря на все преимущества научно-технического прогресса — угольный котел по-прежнему востребован для индивидуальных систем отопления, а в отдельных случаях является единственным возможным источником нагрева.

Поэтому монтаж таких агрегатов целесообразен, прежде всего, для пригородных коттеджей, а также для домов, расположенных в небольших населенных пунктах. Понимая, как функционирует твердотопливный отопительный агрегат, выполнив профессиональный подбор оборудования, можно реализовать в доме надежную схему теплоснабжения.

- 1 Что собой представляют угольные котлы

- 2 Применение и эффективность

- 3 Устройство и принцип работы котлов на угле

- 4 Разновидности

- 4.1 Котлы длительного горения на угле

- 4.2 Пиролизные угольные котлы

- 4.3 Бункерные автоматические котлы

- 5 Как выбрать

- 5.1 Прямого длительного горения или пиролизный

- 5.2 Материал теплообменника

- 5.3 Одноконтурный или двухконтурный

- 5.4 Минимально необходимая мощность и отапливаемая площадь

- 5.5 Коэффициент полезного действия

- 6 Лучшие известные производители и модели с ценами

- 7 Порядок монтажа

- 8 Эксплуатация: как правильно топить котел углем

Что собой представляют угольные котлы

Уголь — твердое топливо, состоит из горючих веществ, главной частью которых является углерод. Уголь распространён во всех российских регионах, намного больше, чем магистральный газ, мазут и печное топливо.

Непрерывно растущие цены на энергоносители поднимают роль котлов длительного горения на угле, в качестве альтернативе газовым агрегатам. Имеет уголь превосходство и перед дровами, поскольку при сжигании 1 кг угля выделяют в 2 раза больше тепловой энергии.

Котел длительного горения на угле — это вариация твердотопливного агрегата, механизм которого в наибольшей степени оптимизирован для применения каменного угля в качестве энергоносителя.

Использование современных технологий позволяют работать таким инерционным агрегатам в автоматическом режиме. Блок управления автономно осуществляет контроль процессов горения, тем самым обеспечивая его максимальную эффективность.

Применение и эффективность

Угольные котлы для отопления частного дома нашли применения в регионах России, где отсутствует магистральные подвод газа, а также имеется дефицит по другим энергоресурсам: дрова, электроэнергия.

Популярность угля выше вблизи крупных транспортных узлов, поскольку для перевозки большого количества угля используется в основном железнодорожный транспорт.

Для того чтобы повысить эффективность работы угольного котла, необходимо выполнить ряд мероприятий. Начинают с выбора марки угля. Он добывается в шахтах и может содержать 15-20% пустой породы, не способной гореть, и образующей много золы.

У необработанного угля зольность достигает 30%. Поэтому для энергетических целей уголь проходит специальную обработку на обогатительных комплексах, что повышает КПД агрегатов, у традиционных угольных устройств до 70-75%, а у автоматических — практически до 90%.

Кроме того, с тем, чтобы увеличить экономичную работу системы теплоснабжения дома, оборудованной угольным агрегатом, необходимо учитывать такие моменты:

Устройство и принцип работы котлов на угле

Традиционные твердотопливные угольные котлы изготавливаются с различной конфигурацией, но у них остается неизменным одно — организация процесса горения. Угольные котлы для отопления частного дома выпускаются с теплообменным аппаратом, выполненным из стали или чугуна, с верхней либо фронтальной загрузкой топлива.

Существуют котлы с естественной тягой и работающие с наддувов воздуха осевым вентилятором. Последний вариант обеспечивает регулировку мощности. По принципу движения теплоносителя через теплообменник они различаются, как котлы, работающие с естественной и принудительной циркуляцией.

Перед тем как заложить в котел уголь, его растапливают дровами. Когда раскаленная зола от прогоревших дров заполнит колосниковую решетку — засыпают уголь, который сгорает в топочной камере, образует дымовые газы.

Они омывают топочные поверхности нагрева в форме теплообменника и тем самым нагревают теплоноситель, поступающий в радиаторы отопления. После этого теплоноситель остывает и возвращается в котел, таким образом, цикл нагрева будет завершен и начнется следующий.

Разновидности

Автоматические угольные котлы группируются по 4-м основополагающим видам: традиционный, пиролизный, пеллетный и длительного горения. Определенные модели соединяют различные конструктивные варианты, например, в традиционном котлоагрегате устанавливаю пеллетную горелку.

Котлы длительного горения на угле

Котлы, работающие по принципу длительного горения, иначе называются “с верхним горением”. Они отличаются продолжительным периодом работы на 1-ой закладке угля.

В подобных конструкциях отсутствуют зольник и колосниковая решетка, более того низ устройства полностью глухой, в связи с чем горение топлива в нижней части категорически недопустимо. Топочная камера обладает цилиндрической формой. Воздух подводится сверху, строго по центру.

Для того чтобы организовать такую схему воздухоподачи в топке устроен распределитель воздуха, который имеет возможность опускаться вниз вместе с топливом, в процессе сгорания.

Воздух непрерывно подходит точно к верхнему горючему слою, где частично окисляется углеводороды, то есть протекает процесс пиролиза. Продукты, которые с частицами золы, вылетают вверх топочного пространства. Они отделяются от зоны первичного горения толстым металлическим диском, закрепленным на воздуходувной динамической трубе.

В этой камере вторичного дожига к пиролизному газу поступает атмосферный воздух, летучие горючие вещества сгорают, выделяя тепло, которое поступает на теплообменный аппарат, греющий теплоноситель для системы отопления.

Пиролизные угольные котлы

Еще один очень популярный вариант угольного агрегата — пиролизный или газогенераторный. Пиролизный процесс издавна используется во многих промышленных сферах в фармацевтике и нефтяной отрасли.

В угольных котлах пиролиз предполагает медленное термическое разложение угля при дефиците кислорода. При этом из топлива выделяются пиролизные горючие газы, которые сквозь специальные проходы в загрузочной камере проникают во вторичную камеру, в которую вентилятором подается расчетный объем воздуха.

Летучие вещества газ загораются и полностью сгорают, обеспечивая эффективную работу устройства с максимально высоким КПД для угольных котлов – 92%.

Бункерные автоматические котлы

Современные автономные угольные котлы, функционирующие в автоматическом режиме, управляются с помощью контроллера и шнекового механизма топливоподачи. Котловая система оборудована принудительной подачей воздуха и дымоотведения.

Для поддержания поверхностей нагрева и дымовых каналов в чистоте установлено стационарное устройство для самоочистки. Угольные котельные, оборудованные такими агрегатами, не требуют большого числа обслуживающего персонала, из-за высокого уровня автоматизации процесса горения.

Принцип функционирования автоматических угольных котлов:

Как выбрать

При выборе определенного модели угольного котла для жилого дома следует учесть несколько факторов: тепловую мощность и размер отапливаемой площади, тип горения, тип теплообменного аппарата — чугунный или стальной, энергонезависимость, безопасность, КПД, вес агрегата и его цену.

Прямого длительного горения или пиролизный

Для того чтобы сравнить котлоагрегаты по типу горения: длительного горения или пиролизный, сравнивают основные параметры работы угольных котлов:

- КПД: Длительного горения — от 75 до 85%, пиролизный — от 85 до 92%.

- Возможность автономной работы: длительного горения — есть, пиролизный — есть.

- Энергонезависимость: длительного горения — есть, пиролизный — есть.

- Допустимая влажность топлива: длительного горения — от 30%, пиролизный — до 15%.

- Допустимая фракция: длительного горения — до 50 мм, пиролизный — от 25 мм.

Таким образом, сегодня, возможно, сделать основной вывод — наиболее эффективнее сжечь топливо, чем в автоматическом пиролизном твердотопливном котле на угле и дровах, просто не возможно.

Материал теплообменника

Вид материала, из которого изготовлен корпус угольного котлоагрегата – главный фактор, предопределяющий долговечность и ремонтопригодность нагревательной системы:

- Сталь – сравнительно легкий металл, который способен выдержать перепады по давлению и температуре. К его недостаткам относят подверженность коррозийным процессам и прогоранию в зоне максимальных температур.

- Чугун — самый долговечный материал, применяются во всех мощных агрегатах. Тем не менее, он плохо выдерживает удары и температурные перепады. Кроме того, в случае образования свищей в стенках, их заварить не получится, как в стальных изделиях.

Современные котлы, используя позитивные качества обоих металлов, выпускаются в стальном корпусе и с чугунной топочной камерой.

Одноконтурный или двухконтурный

Одноконтурный или двухконтурный выпускаются, или только для отопления, как в первом варианте, или, соответственно, для отопления и ГВС — во втором.

При этом двухконтурные котлы работают по принципу, переключения горячих дымовых газов на контур ГВС, при открытии вентиля на смесителе. Угольные агрегаты обладают довольно ярко выраженной низкой инерционностью, поэтому обеспечить регулирование греющей среды между контурами практически возможно только в пиролизных устройствах.

Поэтому для многих вариантов угольных котлов, остается предпочтительная схема горячего водоснабжения, организованная через дополнительно установленный бойлер косвенного нагрева. В этом случае существенно повышается эффективность работы системы теплоснабжения, за счет снижения температуры уходящего газа.

Минимально необходимая мощность и отапливаемая площадь

Для того чтобы определить приблизительную тепловую мощность, используют практическую формулу зависимости ее от отапливаемой площади помещения:

Мк = Пд х 0.1

где:

- Мк — расчетная мощность котла, кВт;

- Пд — площадь дома, м2.

- 0.1 – удельный показатель мощности на 1 м2 площади (Вт/м2).

Такой расчёт не учитывает еще много важных параметров дома, например, таких, как уровень теплоизоляции, площадь остекления, конструкция кровли и климатический район проживания.

Данные расчеты являются сложными и могут быть выполнены только специальными проектными организациями или с применением программных комплексов.

Поэтому в быту выполняют приблизительный расчет, который ведется по принципу “от малого к большому” – устанавливают мощность для каждой комнаты отдельно, а затем результат суммируют. Такой подход позволяет также определить количество приборов учета, необходимое для каждого помещения.

Еще одно отличие для угольных котлов в данной методике расчета, которое нужно будет учитывать при подборе оборудования. Мощность по формуле учитывает теплотворность стандартного угля, которая в реальности намного хуже, поэтому делают поправку в размере 20 % для точного определения расхода угля в твердотопливном котле.

Коэффициент полезного действия

КПД — представляет соотношение объема израсходованного топлива к объему тепловой энергии, выработанного угольным котлом. Это самый важный показатель эффективности работы оборудования и использовании топлива.

Он зависит от тепловой схемы и применения инновационных технологий в конструкции котла. В странах ЕС в связи с жесткими требованиями по защите окружающей среды, не допускается установка новых устройств с КПД ниже 90%. Высокотехнологичные конденсатные бытовые котлы сегодня работают с КПД 100-105 %.

Лучшие известные производители и модели с ценами

Российский рынок климатического оборудования насыщен угольными котлами, как отечественного, так и западного производства. Причем, российские модификации имеют лучшее соотношение “цена-качество”.

Тем не менее, в настоящее время самыми функциональными с автоматическим режимом работы являются угольные агрегаты европейских компаний.

Например, популярными моделями угольных котлов, на 200 м2 площади, по мнению покупателей, в 2019 году стали следующие модели:

Порядок монтажа

Котел относится к объектам повышенной опасности, он должен устанавливаться по проекту специализированной организаций имеющий лицензии на соответствующие виды работ.

Алгоритм проведения работ при монтаже угольного котла:

Эксплуатация: как правильно топить котел углем

Розжиг угольных котлов выполняется с небольшим количеством древесной щепы и бумаги, после чего дверь топки закрывается. Открывают поддувало настолько, чтобы тяга обеспечивала процесс горения. Если агрегат имеет регулятор подачи воздуха, его устанавливают на температуру 70 С.

После 20 минутного горения дров прогревается топка котла и газоходы настолько, что можно забрасывать уголь. Шиберная задвижка открывается полностью. В процессе подкладки закрывают поддувало. Только после этого открывают топочную дверцу и закладывают слой угля до 6 см, а после того как он прогорел, следующий угольный слой нужен будет 20 см.

Подводя итог вышесказанному, можно сделать следующий вывод, что твердотопливные котлоагрегаты, работающие на угольном топливе, по-прежнему востребованы, как в сфере индивидуального отопления жилых зданий, так и на производстве, где в достаточном объеме еще функционируют промышленные угольные котлы.

Современные достижения в области котлостроения позволяют использовать чугунные поверхности нагрева в самых передовых инновационных котлах.

Выбираем котлы отопления на угле: особенности работы, выбор топлива, популярные модели

По сравнению с дровяными аналогами котлы отопления на угле дороже в расходниках на 30-40%. Эта разница с лихвой окупается благодаря возможности совершать загрузку раз в 6 часов, тогда как в первом варианте приходится докладывать топливо каждые 2 часа. Если выбрать котел длительного горения, периодичность таких манипуляций растянется на неделю.

Принцип отопления дома котлом на угле

В классических вариациях колосники находятся в нижней части топочной камеры, здесь поступление воздуха происходит естественным путем. Топливо сгорает быстро, КПД таких моделей низкий, они требуют частой чистки.

Котлы отопления на угле длительного горения лучше аккумулируют тепло, они рациональны и экономичны. Здесь ниже скорость сжигания топлива, используется усовершенствованная конструкция дымохода, газы отводятся в остывшем состоянии. Теплообменник окружает дымовые каналы и топочную камеру, воздух подается сверху вниз с помощью принудительной вентиляции. Такие модели могут непрерывно функционировать до 120 часов.

В пиролизных котлах тепловая энергия образуется в результате сжигания угля и переработки исходящих газов. Устройство использует 2 топочные камеры, топливо сгорает без остатка благодаря первичной и вторичной подаче воздуха.

Модели со шнековой подачей имеют топливный транспортер, отвечающий за загрузку угля в камеру и вывод продуктов горения. Все процессы контролируются автоматикой. Большинство индивидуальных отопительных котлов, обслуживающих частные дома, имеют примитивную ручную подачу угля. В этом случае загрузка производится вертикально через верхний люк, нижний необходим для отслеживания процесса горения.

Существует категория универсальных котлов, использующих газ и уголь. Такие агрегаты реализуются в высоком ценовом сегменте, но они позволяют использовать сильные стороны обоих видов топлива, создают страховку от сбоя поставки энергоресурса.

Отопительный котел на угле

Отопительный котел на угле

Преимущества и недостатки оборудования

Использование котла для отопления углем в частном доме сопровождается несколькими положительными моментами:

- легкость обслуживания;

- высокая эффективность;

- бесперебойная работа в течение полного сезона;

- возможность совмещения с древесным сырьем;

- автоматизация процессов;

- предусмотренный тлеющий режим работы;

- экономичность.

Слабые стороны оборудования:

- котельная должна быть вентилируемой – это обязательное условие пожарной безопасности;

- необходимость в обустройстве технически сложного дымохода;

- нужно оборудовать сухое место для хранения угля.

Отопительная система обычно функционирует вместе с дымососом и вентилятором, это достаточно энергоемкие механизмы.

Какой уголь лучше использовать и как рассчитать расход?

Эффективность использования продукции зависит от уровня теплотворности сорта, обычно в технической документации к оборудованию указываются оптимальные наименования. Далее приведены 5 рациональных вариаций в порядке возрастания их продуктивности:

- бурый уголь,

- битуминозный,

- каменный,

- полуантрацит,

- антрацит.

Антрацит – самый эффективный сорт топлива – при горении вырабатывает порядка 34 тыс. кДж/кг, при одинаковых исходных он выдает на 80% больше тепла, чем дизельное топливо или природный газ. «Середнячок» каменный уголь для сравнения вырабатывает 27 тыс. кДж/кг.

Материал сортируется по размеру кусков:

- самый мелкий – «семечко» – достигает в диаметре 10-24 мм;

- средняя фракция – «орех» – в пределах 25-50 мм;

- крупный вариант – «кулак» – имеет параметры 50-100 мм.

Сортовое сырье, расфасованное в мешки, реализуется несколько дороже, чем продаваемое «навалом». Есть разница: в первом случае уголь не содержит пыли, она препятствует нормальному горению. Также если закупать топливо мешками, будет легче контролировать его вес при загрузке в камеру.

При определении уровня расхода необходимо учитывать следующие параметры:

- теплотворная способность топлива;

- КПД котла;

- мощность агрегата;

- средняя продолжительность его использования (посуточно).

Количество топлива выбранного типа далее нужно умножить на площадь дома – образуется дневной расход. Полученную цифру приводим в соответствие с длительностью отопительного сезона – в среднем, это 181 день.

Как правильно растопить угольный котел?

Помимо угля нужно закупить немного дров – они используются при растопке котла. Измельченную в лучину древесину загружают в топку, поджигают с применением угля или бересты, через 10-15 минут добавляют ведро угля. Спустя примерно полчаса можно загрузить остаток дневной нормы.

Если дров нет, можно воспользоваться специальной жидкостью для розжига угля – небольшое количество выливают на верхний слой и аккуратно поджигают.

Популярные модели угольных котлов

В пятерку востребованных линеек входят 3 бюджетные вариации стоимостью до 75 тыс. рублей и 2 представители среднего ценового сегмента.

Protherm Бобер 50 DLO

Внушительный чугунный агрегат словацкого производства стоит около 70 тыс. рублей, он проявляет минимальные теплопотери благодаря изоляции из неорганического утеплителя. Камера сгорания имеет неординарную форму отводов, что существенно увеличивает ее полезную площадь. Оборудование предназначено для обслуживания домов до 350 кв. метров. Котел прост в эксплуатации, в верхней его части предусмотрен воздушный регулятор.

Модель имеет одноконтурное напольное исполнение, она не поддерживает горячее водоснабжение. Мощность устройства уменьшится, если заменить уголь дровами.

Отопительный котел Protherm Бобер 50 DLO

Отопительный котел Protherm Бобер 50 DLO

Данко 20 ТН

При ценнике в 40 тыс. рублей сложно ожидать высокого КПД, но есть и плюсы –возможность совершения загрузки раз в 8 часов. Модель предназначена для отапливания помещений площадью не свыше 180 кв. метров, не требует трудоемкого обслуживания. В качестве топлива в приоритете каменный уголь, при наличии можно использовать и антрацит. Приятный дизайн, доступная стоимость, экономичность расхода ресурсов – главные достоинства.

При собственной массе в 180 кг в котел помещается до 90 л воды, высота дымохода составляет 5 м, объем единоразовой загрузки топлива – 55 кг.

Котел Данко 20 ТН

Котел Данко 20 ТН

Dakon DOR F 16

Довольно демократичная стоимость – 65 тыс. рублей – и интересный дизайн стали основными причинами актуальности этой серии. Модель весьма требовательна к месту и качеству монтажа и имеет ограничения относительно использования дров. Тем не менее котел прекрасно справляется даже с сырым углем, низкопробное топливо не скажется на уровне его функциональности и эффективности. Средний для этого сегмента КПД, энергонезависимость, небольшая собственная масса (166 кг) делают агрегат незаменимым в северных широтах.

Чешская модель предназначены для отапливания компактных сооружений на 2-3 комнаты, она оснащена механизмом встряхивания угля и защитой от перегрева. Единственным минусом может стать капризность относительно энергоресурсов –оборудование рационально расходует уголь, но с другими твердыми типами топлива работает непродуктивно.

Твердотопливный котел Dakon DOR F 16

Твердотопливный котел Dakon DOR F 16

Emtas Bio Term EK3G/S-40

Котел за 176 тыс. рублей также можно использовать для сжигания стружечных брикетов, сырье загружают в объемный бункер. При тепловой производительности в 46 кВт модель проявляет КПД 88%. Агрегат разработан для обслуживания просторных домов – он успешно отапливает 250-500 кв. метров. Устройство нагревает 80 л теплоносителя, объем топки составляет 100 л.

Отопительный котел Emtas Bio Term EK3G/S-40

Отопительный котел Emtas Bio Term EK3G/S-40

Wirbel EKO EL 30/18

Австрийская разработка подкупает своей универсальностью: помимо угля, она перерабатывает жидкое топливо, может функционировать на электроэнергии. Ценник достаточно скромный: за 84 тыс. рублей можно приобрести агрегат, дополнительно оснащенный ТЭНом и дизельной горелкой.

Тепловая мощность держится на уровне 30 кВт, в зависимости от используемого энергоносителя КПД может достигать 80-90%. Модель устанавливают в дома площадью не более 300 кв. метров, предусмотренный объем теплоносителя соответствует производительности – 60 л.

На профильном рынке набирают популярность устройства, имеющие встроенные инструменты автоматизации, позволяющие удаленно регулировать мощность. Как правило, это мощные образцы, способные обслуживать 400-700 кв. метров, в них объем теплоносителя превышает 120 л.

Компактнее печи, но не менее жаркий — котел для отопления углем

Угольный котёл неотличим от печи, в его конструкции присутствуют те же элементы, но изготовлен он из других материалов и обладает меньшими габаритами.

Следовательно, его основная функция — обогрев жилища. Но имеются и дополнительные возможности. Угольный котёл с двумя контурами обеспечит хозяина горячей водой, а варочная поверхность позволит готовить еду.

Принцип работы угольных котлов для отопления

Угольный котёл состоит из цельного корпуса и облицовочных панелей. Для уменьшения теплопотерь, между корпусом и панелями находится теплоизолирующий материал.

Фото 1. Угольный котёл для отопления с автоматической загрузкой. Сбоку располагается бункер, в котором находится уголь.

Спереди расположены три камеры. Каждая обладает крышкой, конструкция которой предотвращает попадание дыма в помещение. Нижняя камера служит для сбора золы. Внизу, на задней панели, расположено регулируемое отверстие, для принудительной или природной тяги.

В центральный отсек (камеру сгорания) загружается уголь. Нижний и центральный отсеки разделены колосниковой решёткой, что способствует прямому току воздуха и удалению отходов. В процессе горения тёплый воздух поднимается в верхнюю камеру и нагревает теплообменник. Нагретая вода из теплообменника по трубам поступает в систему отопления и ГВС. Температура выставляется за счёт цепочного регулятора тяги или электроники.

Угольные котлы разделены на два больших вида: с ручной или автоматической загрузкой топлива. Нагреватели первой группы требуют постоянной, 4—6 раз в сутки, подпитки углем. Не способны поддерживать равномерную температуру теплоносителя во время работы.

Котлы второй группы обладают дополнительным топливным бункером и автоматической системой подачи. После одной загрузки работают до 7 дней. Благодаря автоматической подаче топлива, постоянно сохраняют заданную температуру воды в системе. Угольные котлы также делятся по способу горения.

Фото 2. Схема устройства отопительного котла на угле. Стрелками указаны его главные части.

Виды приборов

Существуют несколько видов угольных котлов для отопления. Они различаются по принципу горения и по материалу изготовления.

Прямого горения

Такие котлы самые дешёвые и распространённые. Горение в системе начинается снизу, плавно распространяясь по всей камере. Нагретый воздух поднимается вверх и нагревает металлический теплообменник, который отдаёт тепло воде или другому жидкому теплоносителю.

КПД таких нагревателей около 70—75%. Это связано с особенностями конструкции. Бо́льшая часть нагретого воздуха не успевает полностью отдать тепло и удаляется через дымоход. Высокий расход топлива — главный минус котлов прямого горения.

Длительного горения

Котлы этого типа отличаются усложнённой конструкцией. Здесь теплообменник расположен не над, а за камерой сгорания.

Изменена и система сжигания топлива. Разжигание угля происходит не снизу, а сверху, оттуда же подаётся воздух.

Такие нагреватели имеют преимущество перед котлами прямого горения. Топливо необходимо загружать в два раза реже. Но имеются некоторые особенности:

- Уголь должен быть хорошо просушен. В противном случае котёл долго разогревается, отдавая при этом мало тепла.

- Использование влажного угля приведёт к образованию конденсата, который, смешавшись с золой, образует плохо пахнущую жижу. Эта смесь попадает в топку, что приводит к затуханию котла. А также она может забить дымоход или вытечь наружу.

- Часто используются только слабоспекаемые марки угля.

- Аппараты этого типа не дозаправляются. Перед заправкой котла нужно дождаться полного сгорания топлива. Такая особенность связана с тем, что горение происходит сверху вниз.

Важно! Необходимо строго придерживаться рекомендуемой марки угля. Она указана в инструкции к устройству.

Аппараты пиролизного типа

Ключевые отличия от предыдущих котлов: вторая камера сгорания и автоматика. После розжига, система управления прекращает подачу воздуха. В отсутствии кислорода уголь начинает тлеть и выделять некоторое количество сжигаемых газов. Газы принудительно доставляются во вторую камеру, смешиваются с воздухом и сжигаются. Благодаря такой конструкции КПД котла приближается к 92%, что позволяет эффективнее использовать топливо.

Фото 3. Схема внутреннего устройства отопительного котла на угле пиролизного типа. Стрелками указаны направления потоков газов.

Недостатки у пиролизных котлов такие же, как у аппаратов длительного горения. Плюс: такие нагреватели не могут работать без электричества.

Внимание! Во всех моделях аппаратов с принудительной подачей воздуха установлен вентилятор, поломка которого может привести к взрыву из-за скопившихся газов. Если вентилятор сломался, нужно потушить котёл, открыть дымоход и камеру сгорания. Это позволит накопившимся горячим газам выйти наружу.

Настало время поговорить о материале, из которого изготовлен котёл. Это важный фактор, влияющий на долговечность и ремонтопригодность отопительной системы.

Сварной стальной корпус

Дешёвые модели аппаратов обладают корпусом из тонколистовой стали. Дороже стоят корпуса толщиной 4 мм из жаропрочной или высокоуглеродистой котловой стали.

Но все они обладают одинаковыми преимуществами и недостатками. Плюсы:

- Благодаря пластичности, сталь способна выдержать перепады давления и температуры, которые слегка превышают критические значения. Значит, стальной корпус выдержит небольшие перегрузки, а чугунный расколется.

- Сталь легче чугуна, что упрощает транспортировку и установку.

- Повреждения корпуса (трещины и разрывы швов), вызванные повышенным давлением, можно исправить с помощью сварочного аппарата.

Минусы:

- Коррозия — худший враг стального теплообменника. Ржавчина приведёт к истощению стенок и их прогару.

- Корпуса из обычной стали выгорают за несколько лет.

- Отсутствует возможность повышения мощности котла.

Чугун как альтернатива

Чугунный корпус состоит из секций (пластин), вылитых из высокопрочного сплава. Пластины скреплены между собой болтами, а стыки промазаны жаропрочным герметиком. Конструкция позволяет увеличить мощность котла за счёт добавления секций. Такие аппараты обладают рядом преимуществ:

- Чугун устойчив к коррозии, что позволяет увеличить срок службы котла до 50 лет.

- Габариты аппаратов сравнительно небольшие. Это возможно благодаря тому, что материал хорошо держит тепло, и площадь теплообменника уменьшена.

- Простота ремонта. Повреждённую секцию просто меняют на новую.

- Возможность наращивания мощности.

Недостатки:

- Чугун плохо держит резкие перепады температур. Трещины на секциях могут образоваться даже при небольших колебаниях.

- Хрупкость чугуна плохо сказывается на транспортировке. Любые встряски, удары способны повредить аппарат.

- КПД ниже, чем у стальных котлов. Нет возможности изготовить многоходовый теплообменник.

Плюсы и минусы отопительных котлов на угле

Достоинства:

- По сравнению с другими котлами на твёрдом топливе, угольные аппараты обладают увеличенным временем горения. Уголь горит примерно в 1,5 раза дольше дров и в 2—3 раза дольше пеллетов.

- Любой угольный котёл работает с разными видами твёрдого топлива. Используются дрова, пеллеты и древесные опилки. Однако, следует учитывать, что мощность аппарата снизится на 25—30%.

- Простота конструкции гарантирует защиту от случайных поломок. Да и целевой ремонт может произвести любой человек, обладающий минимальным набором навыков. Грубо, котёл представляет собой шкаф с несколькими отсеками.

- Уголь — природный материал. При его сжигании в атмосферу не выбрасываются вредные и отравляющие вещества.

- Уголь горит дольше и выделяет больше тепла. Значит, аппарат на таком топливе в несколько раз экономичней его аналогов на другом твёрдом топливе.

Недостатки:

- Даже при использовании просушенного топлива, дымоход котла постепенно засорится. Для его очистки придётся вызывать мастера со специальным пылесосом или химическими реагентами, что влечёт дополнительные расходы. Самостоятельно очистить дымоход возможно, но для этого придётся полностью его разобрать.

- Цена обычных угольных котлов сопоставима с газовыми моделями. Стоимость на пиролизные аппараты превышает 100—200 тыс. руб. Т. е., если имеется доступ к газу, то покупать угольные нагреватели невыгодно.

- Уголь чувствителен к окружающей среде и быстро впитывает влагу. Его хранению нужно уделить особое внимание. Помещение должно быть тёплым и сухим. Использование влажного угля приводит к снижению мощности и затуханию пламени. Кроме того, дымоход засорится быстрее.

- Модели нагревателей, в которых используется принудительная тяга и автоматика — энергозависимы. В случае отключения электричества, котёл не сможет работать.

Полезное видео

Посмотрите видео, в котором рассказывается об особенностях использования угольного котла для отопления.

Основные правила безопасности и итоги

Котёл на угольном топливе — незаменимый источник отопления и ГВС, но только в условиях отсутствия газа. Его конструкция проста и надёжна. Главный минус: необходимость периодически добавлять топливо.

Для безопасной работы с котлом нужно запомнить несколько моментов:

- Нельзя сливать или добавлять холодный теплоноситель при работающем котле. Это обязательно приведёт к поломке.

- Необходимо следить за чистотой дымохода, чтобы избежать попадания угарного газа в помещение.