Схема отопления, коллекторная разводка труб

Вступление

Отопление в квартире (доме) монтируется по предварительно сделанному плану отопления, состоящему из аксонометрической и монтажной схемам отопления . Разберем подробнее эти составляющие предварительного планирования отопления.

Отопление в доме может быть выполнено по коллекторной или двухтрубной (или однотрубной) разводкой труб отопления. В многоквартирных домах возможно отопление вертикальной (стояковой) разводкой труб отопления. В этой статье представлю схемы коллекторной разводки отопления квартиры. Дополнительно можно почитать статью: Двухтрубная схема отопления.

Что такое коллекторная разводка труб

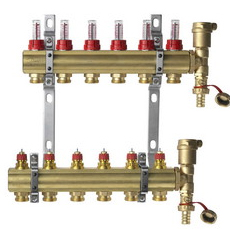

При коллекторной разводке отопления трубы отопления подводятся к радиаторам отопления от единого раздаточного узла. Раздаточный узел (коллектор) представляет собой устройство с одним вводом и несколькими выводами теплоносителя. Каждый вывод теплоносителя (воды) независимо перекрывается запорным вентилем. То есть при необходимости можно отключить отдельно любой радиатор системы отопления независимо от остальных.

Для разводки отопления от коллектора до радиаторов отопления выполняется сантехническими трубами пригодными для систем отопления. Для отопления используются:

- стальные трубы отопления,

- металлопластиковые трубы,

- полиэтиленовые и полипропиленовые трубы (горячего водопровода),

- медные трубы.

Трубы отопления соединяются специальными устройствами, которые называются фитинги. Трубы отопления могут иметь один или два типа соединения. Так металлопластиковые трубы соединяются на обжимных фитингах и пресс-фитингах. Полипропиленовые трубы соединяются на фитингах под сварку. Медные трубы соединяются на пресс-фитингах и обжимных фитингах. Стальные трубы соединяются, классическим резьбовым соединением, на литых или латунных фитингах.

Схемы отопления

При проектировании системы отопления квартиры (дома) выполняются аксонометрическая и монтажная схемы отопления согласно плану отопления . К монтажной схеме отопления делается спецификация по материалам. Итогом проекта отопления является смета работ. Рассмотрим подробнее каждую схему отоплении для коллекторной разводки труб отопления.

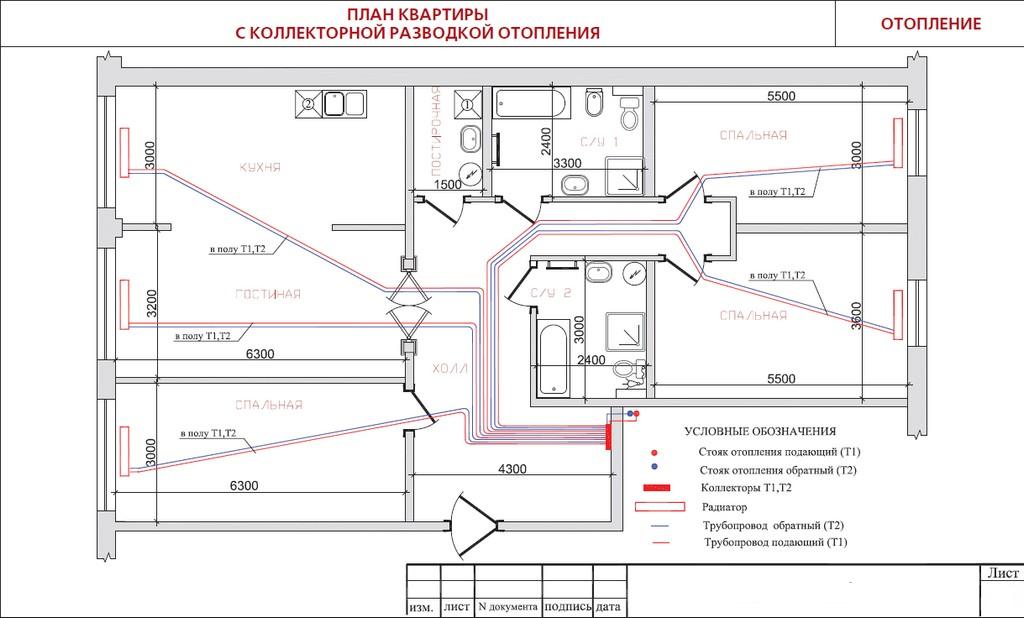

План отопления квартиры

На плане отопления, в условных обозначениях, показывается расположение стояков отопления, места установки коллекторов и радиаторов отопления и направления прямого и обратного трубопровода от коллектора до радиаторов. План выполнен для централизованного отопления.

Аксонометрическая схема

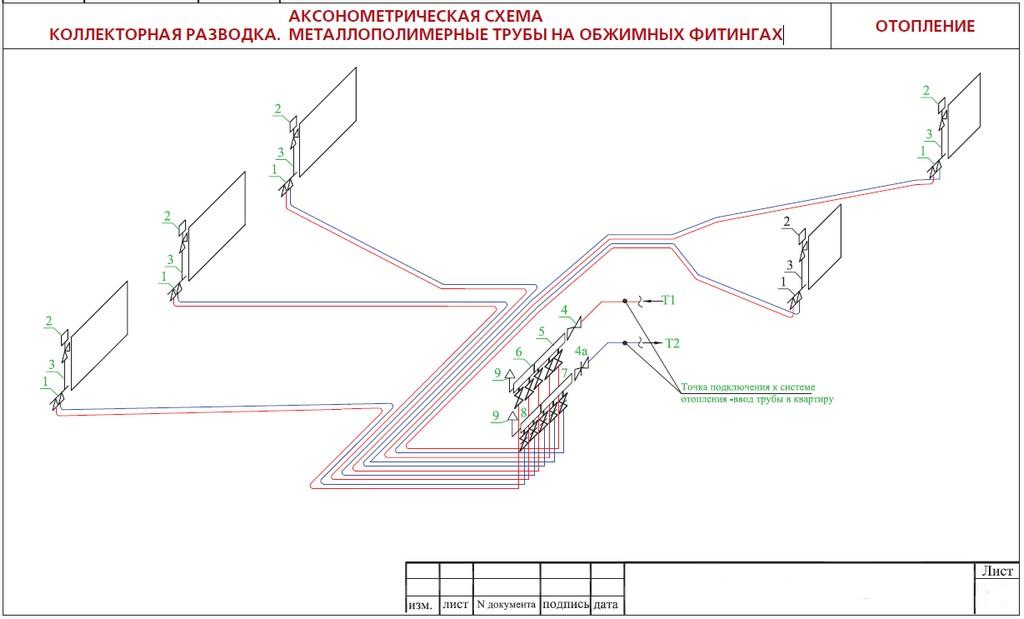

На аксонометрической схеме показывается общая схема отопления в аксонометрической проекции с показом отдельных принципиальных узлов: коллекторов отопления, подключение радиаторов.

Аксонометрическая коллекторная схема отопления металлополимерные трубы на обжимных фитингах

Монтажная схема

На монтажной схеме показывается также проекционное отображение отопления с показом принципиальных узло, как и в схеме аксонометрической. Только на схеме дополнительно показаны устройства монтажа: соединители обжимные, соеденители коллекторные. Также диаметры труб отопления. То есть все, что необходимо для непосредственного выполнения монтажа отопления.

Аксонометрическая схема системы отопления

Аксонометрическая схема системы отопления представляет собой графическое отображение всех узлов, труб, агрегатов, запорной арматуры и других подобных элементов. При этом схема содержит описание главных характеристик для каждого устройства системы.

Пример аксонометрической схемы отопления

Без соответствующих знаний и навыков, создать аксонометрию отопления довольно сложно, так как понадобится учесть множество взаимозависимых факторов, а также сделать расчеты. Для многоквартирных зданий все схемы разрабатываются специалистами.

Если есть желание, можно попытаться составить схему для частного дома самостоятельно. Однако в любом случае консультация специалиста будет очень полезна. Перед тем, как приступать к черчению схемы, разберемся в проведении расчетов.

Аксонометрическая схема отопления и вентиляции

Инженерные сети требуют выполнения расчетов и графической части. Кроме плана здания, его фасада на чертежах изображается аксонометрическая схема коммуникаций. Она наглядно показывает, как выглядит та или иная инженерная сеть. Это особенно актуально для сложных систем. Так, вентиляция может выполняться из 2-3 элементов, а может иметь и сложное исполнение, где воздуховоды тянутся через несколько помещений, распределяя воздух. Проект отопления тоже предусматривает выполнение аксонометрии с целью облегчить работу монтажникам при строительстве.

Правила выполнения аксонометрии приточно-вытяжной вентиляции

Схемы вентиляции выполняются инженерами во фронтальной изометрии. Это позволяет оценить коммуникации в трех измерениях, что обусловлено третьей осью. Такая особенность отличает аксонометрическую схему вентиляции от планов и разрезов. Начинать черчение схемы следует с выбора направления угла зрения на комнату или же все сооружение, где будет осуществляться вытяжка или приток.

Рекомендуется выбирать направление с той стороны, что находится на чертеже снизу. Если же делается эскиз, то можно чертить, как удобно. Главное, потом не забыть о правильном оформлении чистового варианта. Если этого не сделать вовремя, то придется часть проекта переделывать. Все воздуховоды изображаются в виде сплошных утолщенных линий. При этом стоит соблюдать некоторые особенности:

- канал, идущий параллельно выбранному углу зрения должен выполняться в виде горизонтальной линии;

- вертикальные воздуховоды на аксонометрической схеме изображаются вертикальными линиями;

- если же канал размещен на плане перпендикулярно выбранному углу обзора, то его следует нанести на лист под углом 45 градусов;

- полное соблюдение масштаба.

К чертежу выдвигается целый ряд требований, которые должны соблюдаться проектировщиком.

Каждый воздуховод обозначается при помощи выносной линии. Одновременно с этим указывается диаметр (размер сечения) и расход воздуха. Кроме этого, указывается высота на разных участках системы. Аксонометрическая схема вентиляции может содержать местные вытяжки – зонты. Они отображаются условными обозначениями. Вентиляторы, диффузоры и прочие элементы также изображаются уловными обозначениями. Оснащение маркируется цифрами.

Перед тем как сделать отопление в гараже нужно хорошо его утеплить, желательно снаружи.

Аксонометрия отопления: на что обратить внимание?

Выполнение проекта обогрева жилого дома, административной постройки или промышленного объекта предусматривает черчение аксонометрической схемы системы отопления. Перед тем как отобразить систему на бумаге или в компьютерной программе, необходимо провести расчеты. Сама же схема составляется на основе следующих данных:

- значение потребности в теплоте для каждой комнаты здания;

- тип отопительных приборов, их количество для каждого помещения;

- основные решения по поводу всей инженерной сети, среди которых применение в системе стояков, расчет гидравлических веток и контуров, порядок подключения отопительных приборов;

- характеристика участков трубопровода, а именно: диаметр, длина каждого фрагмента трубы, запорная арматура, термические контроллеры, регуляторы гидравлические (в ситуациях, когда контроллеры давления не предустановлены в котлоагрегат).

После выполнения соответствующих вычислений полученные значения переносятся на чертеж. Аксонометрическая схема системы отопления содержит характеристики оборудования (котлы, насосы), длину и диаметр трубопроводов, а также расход, тепловые свойства отопительных приборов (радиаторы, конвекторы, регистры). Во время черчения аксонометрии необходимо определить основное кольцо движения теплоносителя. Это путь к самому дальнему элементу от котла и назад.

Один из самых удобных и быстрых методов обогрева — это отопление гаража электрическим котлом диодного типа.

Здесь вы можете почитать про отопление гаража отработанным маслом посредством пиролизной печи.

Итоги

Схема трехэтажного дома.

Аксонометрия выполняется в обязательном порядке для систем отопления и вентиляции зданий и сооружений любого назначения. Это позволит наглядно показать монтажникам, как должна выглядеть сеть. Грамотное чтение корректно выполненного проекта исключит любые сложности при установке вентиляционного оснащения и элементов системы отопления.

Чтобы верно спроектировать, а после этого и провести монтаж инженерной сети, необходимо правильно изобразить на листе или в электронном виде само строение и коммуникации в нем. Графическая часть проекта должна включать в себя:

- генплан;

- ситуационный план;

- фасад;

- планы нижнего, верхнего и среднего этажа;

- план крыши;

- аксонометрия инженерных сетей;

- разрезы и принципиальные схемы.

Стоит понимать, что при выполнении чертежей с несложной системой, которая находится в пределах одной комнаты, разрез можно не делать. В целом, если графическая часть проекта, в частности аксонометрия, будет выполнена корректно, то проблем с установкой не возникнет.

СТО НП “АВОК” 1.05-2006 Условные графические обозначения в проектах отопления, вентиляции, кондиционирования воздуха и теплохолодоснабжения

Некоммерческое партнерство «Инженеры по отоплению вентиляции, кондиционированию воздуха, теплоснабжению и строительной теплофизике»

Условные графические обозначения в проектах отопления, вентиляции, кондиционирования воздуха и теплохолодоснабжения

СТО НП АВОК 1.05-2006

Сведения о стандарте

1 РАЗРАБОТАН творческим коллективом специалистов некоммерческого партнерства «Инженеры по отоплению, вентиляции, кондиционированию воздуха, теплоснабжению и строительной теплофизике» (НП «АВОК»):

М.Г. Тарабанов, канд. техн. наук (НИЦ «Инвент») – руководитель;

Л.П. Авдеева (НИЦ «Инвент»);

В.Е. Василевская (НИЦ «Инвент»);

В.Ф. Сергеев (НИЦ «Инвент»);

Н.В. Шафран (НИЦ «Инвент»).

2 ВНЕСЕН Комитетом НП «АВОК» по вентиляции и кондиционированию воздуха.

3 В настоящем стандарте учтены условные обозначения, принятые в международной практике, установленные в стандарте ANSI / ASHRAE Standard 134-2005. ASHRAE STANDARD. Graphic Symbols for Heating, Ventilating, Air-Conditioning and Refrigerating Systems.

4 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Президента НП «АВОК» от 14 марта 2006 г.

5 ВВОДИТСЯ ВПЕРВЫЕ.

1 Область применения

2 Нормативные ссылки

3 Общие положения

Приложение 1 Условные обозначения систем вентиляции

Таблица 1.1 – Воздуховоды

Таблица 1.2 – Воздуховоды в шахте

Таблица 1.3 – Прямоугольные фитинги

Таблица 1.4 – Круглые фитинги

Таблица 1.5 – Вытяжные и приточные устройства

Таблица 1.6 – Элементы систем вентиляции

Приложение 2 Условные обозначения трубопроводов

Таблица 2.1 – Общие обозначения

Таблица 2.2 – Водопроводы

Таблица 2.3 – Теплопроводы

Таблица 2.4 – Хладопроводы

Таблица 2.5 – Трубные узлы

Таблица 2.6 – Соединения труб

Таблица 2.7 – Элементы трубопроводов

Таблица 2.8 – Арматура

Таблица 2.9 – Арматура

Приложение 3 Условные обозначения оборудования

Таблица 3.1 – Отопительные приборы и агрегаты

Таблица 3.2 – Кондиционеры-доводчики

Таблица 3.3 – Кондиционеры, приточные установки

Таблица 3.4 – Вентиляторы

Таблица 3.5 – Холодильная техника

Таблица 3.6 – Насосы

Таблица 3.7 – Теплообменники и баки

Приложение 4 Условные обозначения оборудования для очистки вентиляционных выбросов

Таблица 4.1 – Сухие пылеуловители

Таблица 4.2 – Мокрые пылеуловители

Таблица 4.3 – Фильтры для очистки выбросов от аэрозолей и газообразных загрязнений

Приложение 5 Условные обозначения элементов автоматизации и приводов

Таблица 5.1 – Датчики и показывающие приборы

Таблица 5.2 – Приводы

Введение

Условные графические обозначения применяются на всех стадиях проектирования систем отопления, вентиляции, кондиционирования воздуха и теплохолодоснабжения, а также при монтаже, наладке и эксплуатации указанных систем, т.к. они позволяют передать в графическом виде общую информацию, необходимую при работе с проектом, и облегчить процесс проектирования, изучения и анализа проектов.

Действующая система условного графического обозначения, установленная в ГОСТ 21.206-93 и ГОСТ 21.205-93, не отражает всего многообразия новых элементов и оборудования, широко применяемого в настоящее время. В результате проектные организации и фирмы-производители вынуждены использовать для своих проектов и каталогов индивидуальные условные обозначения, что значительно затрудняет и работу проектировщиков, и использование отечественной и зарубежной климатической техники.

Графические обозначения в стандарте ANSI / ASHRAE Standard 134-2005 в основном относятся к трубопроводам и воздуховодам. Они предназначены для чертежей планов и разрезов и не могут быть использованы для чертежей принципиальных и аксонометрических схем, распространенных в отечественной практике проектирования.

В настоящем стандарте предложены условные графические обозначения, используемые в реальных проектах, учитывающие номенклатуру наиболее часто применяемых элементов и оборудования, которые не искажают и не дублируют условные графические обозначения, установленные в ГОСТ 21.206-93 и ГОСТ 21.205-93.

Стандарт разработан для апробации на практике предложенных условных графических обозначений. Все предложения и замечания просьба направлять в Комитет НП «АВОК» по стандартизации.

Стандарт предназначен для специалистов по проектированию, монтажу, наладке и эксплуатации систем отопления, вентиляции, кондиционирования воздуха и теплохолодоснабжения, а также студентов высших учебных заведений.

УСЛОВНЫЕ ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ В ПРОЕКТАХ ОТОПЛЕНИЯ, ВЕНТИЛЯЦИИ, КОНДИЦИОНИРОВАНИЯ ВОЗДУХА И ТЕПЛОХОЛОДОСНАБЖЕНИЯ

GRAPHIC SYMBOLS FOR HEATING, VENTILATING, AIR-CONDITIONING, HEAT AND COOL SUPPLY

Дата введения – 2006-01-04

1 Область применения

1.1 Настоящий стандарт устанавливает графические обозначения трубопроводов, воздуховодов, элементов и оборудования для проектирования систем отопления, вентиляции, кондиционирования воздуха, теплохолодоснабжения зданий и сооружений различного назначения.

1.2 Графические обозначения следует использовать на чертежах планов и разрезов, а также в аксонометрических и принципиальных схемах.

1.3 В стандарте приведены графические изображения приводов и элементов автоматизации и контроля необходимых для проектирования средств управления.

1.4 Размеры условных графических обозначений на чертежах и схемах принимают без соблюдения масштаба, но с сохранением конфигурации.

1.5 Графические символы в стандарте предназначены для ручного и автоматизированного проектирования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 21.206-93 СПДС. Условные обозначения трубопроводов;

ГОСТ 21.205-93 СПДС. Условные обозначения элементов санитарно-технических систем;

ГОСТ 2.710-81 ЕСКД. Обозначения буквенно-цифровые в электрических схемах;

ANSI/ASHRAE Standard 134-2005. ASHRAE STANDARD. Graphic Symbols for Heating, Ventilating, Air-Conditioning and Refrigerating Systems;

ГОСТ 21.602-2003 СПДС. Правила выполнения рабочей документации отопления, вентиляции и кондиционирования.

3 Общие положения

3.1 Обозначения трубопроводов, их диаметры и размеры воздуховодов следует показывать в соответствии с требованиями ГОСТ 21.602-2003.

3.2 Условные обозначения разделены на следующие разделы:

– системы вентиляции ( приложение 1),

– трубопроводы ( приложение 2),

– оборудование ( приложение 3), -оборудование для очистки вентиляционных выбросов ( приложение 4),

– элементов автоматизации и приводов ( приложение 5).

3.3 В таблицах установлен код обозначения. Первые две цифры – номер таблицы, третья и четвертая цифры – порядковый номер обозначения в данной таблице.

Учебное пособие по сварке труб отопления

Сегодня для построения систем отопления используются разные методы – пайка полипропиленовых труб, фитиновое соединение металлопластиковых труб, резьбовое соединение труб из металла. Но, несмотря на использование новых технологий, металл по-прежнему остается востребованным, поэтому и применяется сварка труб отопления электросваркой. Для профессиональных сварщиков нет особой разницы, с каким материалом работать, а вот для тех, кто только решается попробовать себя в роли сварщика стоит внимательно изучить все тонкости работы в этой профессии.

Сварка труб отопления: технология соединения металлических труб

Нормальная работа системы отопления дома возможна при полной герметичности всех соединений. Достигнуть необходимого результата при постройке системы с использованием стальных труб способна сварка труб отопления. Используемые технологии сваривания металлов основаны на расплавлении небольшого участка труб и наложения поверх этого участка дополнительного слоя металла – сварного шва.

Нормальная работа системы отопления дома возможна при полной герметичности всех соединений. Достигнуть необходимого результата при постройке системы с использованием стальных труб способна сварка труб отопления. Используемые технологии сваривания металлов основаны на расплавлении небольшого участка труб и наложения поверх этого участка дополнительного слоя металла – сварного шва.

На сегодняшний момент широко используется две технологии сварки – сварка труб отопления электросваркой и соединение при помощи газосварки. Первая использует для работы электрический ток, во втором случае делается нагрев и расплавление металла при помощи пламени газовой горелки.

Сварка металлических труб отопления при помощи электросварки

Сварка металлических труб отопления при помощи электросварки осуществляется с помощью сварочного аппарата, подключаемого к электрической сети. В основе большинства таких устройств лежит принцип плавления металлического стержня электрода в среде защитных газов под действием электрического тока большой силы. Этот метод менее опасный, чем газосварка поскольку в работе не используется летучий огнеопасный газ и открытое пламя. С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

При кажущейся простоте технологии сварка труб отопления дело очень кропотливое, без достаточного опыта сделать нормальный шов очень трудно. Дело в том, что электрод касается металла только при розжиге дуги, в дальнейшем он отрывается от металла и держится на определенном расстоянии, так, чтобы металл электрода плавился в сварочной ванне – области жидкого металла. Кроме того, сварщик не проводит по месту соединения строго прямой шов, движение кончика электрода напоминает что-то похожее на урок каллиграфии, когда ученики в специальных тетрадях прописях пишут специальные упражнения – завитки, зигзаги, сложные и простые линии, напоминающие волны.

Использование такой техники и заключается секрет, как правильно варить трубы отопления ручной электросваркой.

Использование такой техники и заключается секрет, как правильно варить трубы отопления ручной электросваркой.

Разновидности сварных швов и соединений труб

В теории сварки и резки металла при помощи электродуговой сварки используется несколько видов сварных соединений, различающихся между собой в зависимости от положения электрода.

Для начинающего сварщика достаточно знать три основных типов соединений деталей:

- Прямое

- Угловое;

- Внахлест.

Прямое соединение подразумевает расположение деталей друг против друга с минимальным зазором между ними. Кстати, как отмечают профессионалы, мастерство заключается не в том, чтобы соединить трубы с большим зазором, а как раз, чтобы соединить поверхности таким образом, чтобы между ними был минимальный зазор.

Угловая сварка подразумевает соединение деталей находящихся под углом друг к другу. Такое соединение встречается в месте врезки трубы меньшего диаметра в трубу большего. Здесь соединяемые поверхности находятся под углом друг к другу.

Сварка внахлест делается, когда детали накладываются друг на друга. Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Горизонтальное расположение имеет свиду нахождение свариваемого объекта в горизонтальной плоскости, при этом электрод двигается подобно острию карандаша на листе бумаги, который лежит на столе. Здесь все предельно просто.

С вертикальным швом намного сложнее – здесь электрод ведется не только вверх или вниз, но еще и вправо, и влево.

Самым сложным считается потолочный шов – здесь работа осуществляется с нижнего положения, сварщик находится под соединяемыми деталями. Правда, для таких типов работ существует и специальный инструмент – электрод, у которого при работе кончик напоминает кратер вулкана. Обмазка при сгорании образует чашу, в которой находится расплавленный металл, более того, он не выплескивается и не выпадает во время работы. Что касается приемов работы то стоит помнить, что в процессе соединения всех элементов сварка труб отопления проводится без их жесткой фиксации относительно основных конструкций дома, только в самом конце большие отрезки соединяются в единое целое, вот тогда и приходится варить в самых неудобных положениях. Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

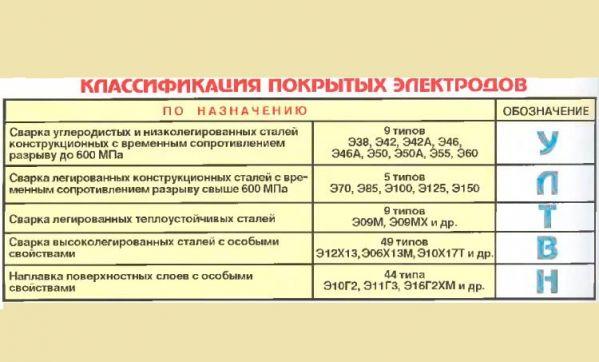

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей.

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. 15-20 мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед 8-10 мм сделать обратный ход на 5-6 мм, после чего сделать снова участок длиной 8-10 мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной 2-3 см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на 3-4 см и начинается наплавка второго слоя. Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Описание процедуры сварки труб

Наглядно пояснить, как варить трубы отопления электросваркой рекомендуется на примере монтажа отрезка системы отопления состоящей из двух прямых и двух угловых элементов. Для ясности ситуации рекомендуется представить, что оба элемента в двух смежных комнатах, между которыми имеется отверстие для прокладки трубы.

Наглядно пояснить, как варить трубы отопления электросваркой рекомендуется на примере монтажа отрезка системы отопления состоящей из двух прямых и двух угловых элементов. Для ясности ситуации рекомендуется представить, что оба элемента в двух смежных комнатах, между которыми имеется отверстие для прокладки трубы.

Перед началом работ осуществляется подгонка всех элементов. При помощи болгарки выравниваются края отрезков. При помощи наждачного круга делается снятие фаски на ½ толщины металла трубы.

Для удобства работы сначала делается соединение угловых элементов с прямыми отрезками:

- Торцы элементов очищаются от ржавчины, пыли, масляных пятен.

- На ровной поверхности выкладывается отрезок и к нему стыкуется угловой элемент.

- В одной точке делается прихватка электродом на 4-5 мм. И мелом отмечается на наружной поверхности начало формирования шва.

- После того как прихватка остынет при помощи молотка несколькими ударами угловой элемент ставится на место. Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу.

- После коррекции с противоположной стороны снова делается точечный шов. И снова проверяется положение деталей.

- После того как все элементы будут правильно расположены относительно друг друга, делается первый основной шов.

- После прохождения всей окружности дается время остыть шву, буквально через 2-3 минуты после окончания сваривания при помощи молотка делается отделение шлака и окалины от металла. Особенно тщательно осматриваются углубления и небольшие кратеры, именно в этих местах шлак может образовать отверстие в сварном шве.

- Если подозрительных мест не обнаружено от риски поставленной мелом отступается 2-4 см и начинается наплавка второго слоя. Движения в этом случае нужно делать зигзагообразные, чтобы наплавка закрывала справа и слева первый, основной шов.

- После того как будет сделано соединение обеих отрезков труб и угловых элементов делается установка их на место и соединение в одну конструкцию.

- При помощи подставок делается выравнивание отрезков. Подобно тому как наживлялись отрезки с уголками, делается наживка в 2- точках и этого шва.

- После того как будет проверена правильность установки делается наложение первого слоя напайки. При работе можно немного расширить отверстие в стене, чтобы уголковые элементы не мешали, а вся конструкция могла сделать полный оборот вокруг оси.

- Работа осуществляется небольшими отрезками с короткими перерывами для поворота конструкции.

- После наложения первого слоя делается очистка и проверка качества поверхности. Аналогично предыдущим соединениям делается напайка второго слоя сварного шва.

Несмотря на простоту операций в реальности многое зависит от опыта подобных работ. Профессионалы советуют в таких случаях не браться сразу за работу самому, а попросить опытного сварщика показать несколько приемов работы и внимательно понаблюдать за действиями наставника, такой урок может многому научить.

Сварка стояков

![]()

![]()

![]()

Виды сварных швов и соединений

В зависимости от взаимного положения трубы соединяются:

- встык, когда торцы примыкают друг к другу;

- в тавр, если трубы расположены в виде буквы Т;

- под углом, когда необходимо изменить направление на 45 или 90˚;

- внахлест путем развальцовки торца одной трубы и одеванием его на другую.

В зависимости от возможности доступа к стыку соединение выполняется:

![]()

![]()

![]()

Особенности и рекомендации перед началом работ

При подготовке к сварке трубопровода изучают следующие моменты:

Рекомендуем к прочтению Технология сварки арматуры

Строгих требований к скорости сварки не предъявляется. Однако дугу не стоит долго держать в замковой точке. Края прогорят, из-за чего придется заново срезать и зачищать их.

Перед началом работы собирают стыки трубопровода.

Подготовительные работы

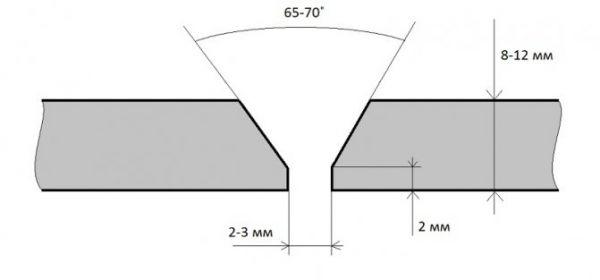

Чтобы соединения получились без дефектов, перед сваркой труб отопления электросваркой проводится подготовка. Проверяется перпендикулярность среза торцов относительно оси, при необходимости корректируется. С кромок снимаются фаски, оставляя притупление 2 мм, чтобы угол между ними был 65 — 70˚. Поверхность труб на расстоянии не менее 1 см от стыка зачищается до блеска наждачной бумагой и обезжиривается растворителем.

![]()

Правильная подготовка и стыковка труб

Выбор электродов

В большинстве случаев сварку металлических труб отопления ведут плавящимися электродами. При толщине стенок до 5 мм достаточно диаметра 3 мм, до 10 мм — 4 мм. Величина сварочного тока при соединении встык устанавливается 90 — 110 А, внахлест — не менее 120 А. Неплавящиеся электроды из вольфрама или графита с использованием присадочной проволоки и инертного газа используются редко. Область применения стальных электродов зависит от состава покрытия:

- целлюлозное (с маркировкой C) предназначено для сварки магистральных трубопроводов большого диаметра;

- с рутилово-кислым (RA) часто применяются при монтаже коммунальных систем водо и теплоснабжения;

- рутиловое (RR) позволяет создавать швы лучшего качества, чем предыдущий вариант;

- рутилово-целлюлозное (RC) повышает прочность сварочного соединения при вертикальном монтаже;

- универсальное (B), оно же основное, используется при сварке труб разного диаметра и толщиной стенок, работающих в широком диапазоне температур.

Электроды

Сварить стальные трубы отопления можно правильно, если выбрать верно электроды. Все существует два их вида: неплавящиеся и с плавящимся основанием. Градация основана на разновидности сердцевины электрода. Для неплавящегося типа применяется электротехнический уголь, графит или вольфрам. Что касается плавящегося, то его делают из сварочной проволоки, которая может иметь разный состав и размер. В нашем случае зачастую применяются электроды диаметром от 2 до 5 мм. Больших размеров изделия могут вариться и большим диаметром электрода.

Что касается покрытия, то оно также влияет на выбор того или иного электрода для сварки стальных труб отопления. Есть такие электроды:

- С основным покрытием. Швы благодаря такому расходному материалу имеют низкую вероятность растрескивания, имеют хорошие показатели вязкости.

- С рутилово-целлюлозным покрытием. Используются для самых разных случаев, включая и сложнейший: вертикальный шов сверху вниз.

- С рутиловым покрытием. Швы получаются с отличной внешностью. Шлак хорошо удаляется, а поджиг легок. Поэтому такие электроды часто применяются для прихваток и угловых швов.

- С рутилово-кислотным покрытием. Шлак образуется особой структуры, его он просто удаляется по окончании процесса.

- С целлюлозным покрытием. Подходят для изделий большого диаметра, для создания вертикальных и кольцевых швов.

Процесс сварки трубы отопления

Прежде чем сваривать трубы отопления электросваркой их нужно прихватить между собой в нескольких местах, чтобы зафиксировать в нужном положении. Если диаметр не превышает 30 см достаточно четырех точек длиной по 5 см, расположенных крестообразно. Трубы большего размера прихватываются с интервалом 25 — 30 см по окружности. Прихватка выполняется теми же электродами, которыми будет свариваться стык.

На стык накладывается непрерывный шов, продвигая электрод вдоль стыка до полного соединения заготовок. Для глубокого прогрева металла его наклоняют под углом 30 — 60˚ назад, заставляя сварочную ванну двигаться за ним. Для поверхностного прогрева положение меняется на противоположное.

Если толщина стенок не превышает 6 мм, накладываются два шва, один поверх другого. Металл до 12 мм сваривается тремя слоями. При стыковке толстостенных труб отопления накладываются четыре и более шва. Перед наложением следующего слоя нужно дождаться остывания предыдущего и удалить с него шлак.

При сварке поворотного стыка, когда меняется направление трубопровода полезно пользоваться специальным вращателем. С его помощью заготовки закрепляются в нужном положении, обеспечивая свободный доступ к стыку со всех сторон. Если такого приспособления нет, на доступную часть окружности накладывают два шва. Затем трубу поворачивают вручную и поэтапно сваривают остальные участки. Сварку неповоротного стыка начинают снизу, продвигая электрод вверх.

Описание процедуры сварки труб

После достижения постоянного горения дуги возможно приступать конкретно к сварке. На протяжении сваривания перемещают дугу следующим образом:

- поступательно на протяжении сварного шва, благодаря чему дуга будет стабильной;

- продольно для узкого шва с высотой, зависящей от скорости перемещения электрода на протяжении поверхности;

- поперечно, дабы обеспечить требуемую толщину шва, двигая стержень колебательными перемещениями.

Трубы с малым толщиной и диаметром стены свариваются постоянным швом, тогда как трубы с толстыми стенками – прерывистым. Сварка стыков должны производиться до полного сваривания стыка без перерывов. При сварке стыков с толщиной стенок до 6 мм делают два сварных слоя, при толщине до 7 мм – в три слоя, а при более толстых стенках — в четыре.

Первые слои в большинстве случаев навариваются ступенчато, начиная от кромок труб с расплавлением, а последующие равномерно сплошным слоем. Ступенчатый вариант используется при толщине труб более 8 мм: базовый слой накладывается методом разделения поверхности труб на определенные территории с маленькой площадью и сваривания через одну площадку, а позже довариваются пропущенные. По окончании проварки первого слоя его осматривают на наличие трещин, поскольку от этого зависит уровень качества всего шва. В случае если таковые имеется, то их выплавляют и сваривают заново.

Последующие слои свариваются методом проворачивания трубы либо равномерного перемещения электрода на протяжении поверхности шва, причем начальную точку сварки смещают довольно конечной примерно на 20?30 мм по отношению к прошлому слою и меняют направление перемещения электрода на противоположное. Последний шов выполняется с плавным переходом и ровной поверхностью к размеру диаметра труб. В случае если свариваются трубы с квадратным сечением, то их концы нужно жестко закрепить, дабы металл не повело, и труба не деформировалась. По окончании окончания сварных работ поверхности очищаются от шлака.

Сварка труб электросваркой процесс несложной, но важный, требующий соблюдения и внимательности последовательности делаемых действий.

Полезные советы и возможные ошибки

Чтобы правильно варить трубы отопления не следует пренебрегать рекомендациями специалистов:

- сварку труднодоступных мест удобней проводить согнутым электродом, используя зеркальце для контроля;

- при смене электродов шов продолжается с накрытием в 1,5 см уже наложенного;

- качество сварного соединения улучшится, если верхний шов выполнять в обратную сторону от нижнего, заканчивая его в другом месте;

- прямая полярность при сварке постоянным током обеспечивает лучший прогрев металла, чем обратная.

Способы сварки труб

Для сварного соединения труб чаще применяют три способа:

- Электродуговая бывает трех видов:

— ручная с использованием плавящихся электродов;

— с применением полуавтомата в среде углекислого газа, дуга создается тугоплавким электродом, для наплавочного слоя используют присадочную проволоку;

— под слоем флюса, его наносят на прокат с защитными покрытиями.

- Электрошлаковая, благодаря толстому слою шлака шов не окисляется.

- Газовая, нагрев обеспечивается сжиганием ацетилена, поступающего в рабочую зону из горелки.

Еще бывает контактная, ультразвуковая, термомеханическая сварка.

Газовая сварка

Метод применим в полевых условиях, когда магистрали прокладывают вдалеке от источников тока или когда нельзя сварить трубы электросваркой: прокат нельзя повернуть, прокрутить при образовании соединения. Наполненность швов при газовой выше, чем при электродуговой. Металл меньше подвергается температурному воздействию, риск возникновения внутренних напряжений в металле незначительный.

При сварке труб газом используют ацетилен или газогенератор, температура в рабочей зоне выше при сгорании баллонного ацетилена. Присадочная проволока марки UTP подается так, чтобы она ложилась на раскаленный металл. Для стыкового соединения 3-х мм стенок разделки кромок не требуется, у толстостенного проката кромки срезают под углом.

Оцинкованный монтируют с применением флюса HLS-B, концентрацию кислорода в газовой смеси увеличивают. После работы дополнительная противокоррозионная защита швов не проводится.

Метод ручной дуговой электросварки

Чтобы правильно варить трубу электросваркой, нужно учитывать технологию. Число проходок зависит от толщины проката, состав электродов и обмазки подбирают под вид марки проката. При сварке труб большого диаметра перед нанесением последующего слоя с металла сбивают окалину, проковывают соединение. Направленность наплавки меняют – четные швы делают противоположно нечетным. Многое зависит от первого соединения, он делается не спеша, при контроле валика проверяют металл на трещины. При обнаружении дефектов участок неровного шва вырубается, на его месте создается новый со смещением от 15 до 30 мм. Для финишного слоя выбирают электроды с толстой обмазкой.

Контроль качества сварного соединения

Завершив электросварку, наружным осмотром определяется наличие прожогов, пор, свищей и других видимых дефектов. Для выявления микротрещин, незаметных невооруженным глазом, обычно смонтированный участок подключают к отопительной системе. Если на швах не появятся капельки воды, работа проведена качественно. Такой способ проверки приемлем в частном доме, где систему можно заполнить в любое время.

В квартирах с центральным отоплением проверку качества сварных соединений в летний период проводят с помощью компрессора. На концы труб ставятся заглушки, стыки обмазываются мыльной пеной, закачивается воздух под давлением. Места, где есть изъяны, определяются по пузырькам на их поверхности.

Замену или монтаж новых труб отопления лучше делать летом, чтобы большую часть сварочных операций выполнять на улице. Вблизи от места работы в помещении не должно быть легковоспламеняющихся материалов. Если опыта сварки труб пока маловато сначала можно сварить несколько ненужных обрезков, чтобы потом не портить новые заготовки.

Как сваривать трубы отопления электросваркой

Как в промышленных, так и в домашних условиях часто требуется сварка труб. Несмотря на широкое применение пластиковых изделий, металлические конструкции все еще монтируются. Для создания качественных соединений нужно правильно выбрать способ обработки, вид оборудования и расходного материала.

О видах сварных швов на трубах

При соединении коммуникационных линий данным способом используют следующие варианты установки элементов металлоконструкции:

При сварке труб отопления электросваркой формируют такие типы швов:

- горизонтальные, с вертикальным размещением соединяемых деталей;

- потолочные, с установкой электрода в нижней части обрабатываемого участка, над головой сварщика;

- вертикальные, расположенные на стояках трубопровода;

- нижние, при которых сварочный стержень устанавливают над обрабатываемыми краями.

При сварке стальных труб отрезки монтируют только встык. Шов проваривают на всю толщину металла.

Выбор подходящих электродов

Для сварки металлических изделий требуется расходный материал. От его качества зависит надежность швов, герметичность трубопровода. Электрод представляет собой металлический стержень, покрытый специальным составом. Он поддерживает устойчивую электрическую дугу, участвует в формировании сварного соединения.

Стержни классифицируют по типу сердцевины и внешнего покрытия.

На основании первого признака выделяют такие виды расходных материалов:

На основании типа покрытия электроды делятся на следующие группы:

Подготовка к процессу сварки

Перед скреплением трубы приводят в соответствие требуемым условиям. Для начала оценивают такие технические характеристики:

- диаметр;

- толщину стенок по всей протяженности;

- химический состав (информацию получают лабораторными методами или из технической документации).

При соответствии параметров установленным нормам приступают к подготовке, включающей следующие этапы:

- проверку ровности срезов торцевых частей;

- очищение свариваемых поверхностей до металлического блеска;

- удаление лакокрасочного покрытия, обезжиривание.

Важная часть подготовительных работ – правильная подгонка торцов.

Рекомендованный угол раскрытия кромки – 65°.

Притупление должно составлять не более 2 мм. Таких показателей добиваются путем дополнительной обработки срезов шлифовальной машиной или торцевателем. При сварке труб большого диаметра применяют фрезерные станки.

Особенности и рекомендации перед началом работ

При подготовке к сварке трубопровода изучают следующие моменты:

Строгих требований к скорости сварки не предъявляется. Однако дугу не стоит долго держать в замковой точке. Края прогорят, из-за чего придется заново срезать и зачищать их.

Перед началом работы собирают стыки трубопровода.

Технология электросварки трубопровода

Чтобы надежно соединить две трубы, нужно правильно состыковать их. Затем сформировать сварной шов выбранным методом.

Правильная стыковка труб

Этот этап сварочных работ выполняют следующим образом:

Пошаговая инструкция

Ровно установив элементы, приступают к процессу сварки. Его проводят так:

После завершения работы со швом удаляют шлак, имеющий вид наплыва. После этого осуществляют пробный пуск коммуникационной линии, оценивая качество сварки.

Мустафин Ф.М. – Сварка трубопроводов

Ф. М. Мустафин, Н. Г. Блехерова, О. П. Квятковский

А. Ф. Суворов, Г. Г. Васильев, И. Ш. Гамбург

Ю. С. Спектор, Н. И. Коновалов, С. А. Котельников

Ф. М. Мустафин, Р. А. Харисов

Утверждено Редакционно-издательским советом Уфимского государственного нефтяного технического университета

в качестве учебного пособия для студентов вузов, обучающихся по специальности 090700 «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ»

Москва «НЕДРА» 2002

УДК 621.774.21 ББК 34.641

Книга выпущена при содействии ООО «СМУ-4»

Ф. М. МУСТАФИН, Н. Г. БЛЕХЕРОВА, О. П. КВЯТКОВСКИЙ,

А Ф. СУВОРОВ, Г. Г. ВАСИЛЬЕВ, И. Ш. ГАМБУРГ, Ю. И. СПЕКТОР,

Н. И. КОНОВАЛОВ, С. А. КОТЕЛЬНИКОВ, Ф. М. МУСТАФИН,

директор ООО “СМУ-4” В. В. Кулаков, зам. директора Уфимского филиала ЦУП

ООО “Стройнефть” В. П. Кулагин

Сварка трубопроводов: Учеб. пособие / Ф. М. Мустафин,

С 24 Н. Г. Блехерова, О. П. Квятковский и д р . — М.: О О О “НедраБизнесцентр”, 2002.— 350 с.

Рассмотрены теоретические основы сварочного производства, приведены различные виды и технологии сварки трубопроводов, а также применяемые материалы и оборудование.

Для специалистов, занятых в области проектирования, строи тельства, эксплуатации и ремонта трубопроводов, а также для сту дентов, обучающихся по специальности 090700 “Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехрани лищ”

ISBN 5-247-03883-5 © Коллектив авторов, 2002

© Оформление. ООО “Недра-Бизнесцентр”, 2002

Глава Р. Теоретические основы сварки

1.1. Классификация и сущность сварки

1.2. Сварные соединения и швы

1.3. Термические источники энергии при сварке

1.4. Физико-химические процессы при сварке

1.4.2. Плавление электродного и основного металла

Тепловые процессы при сварке

1.4.4. Формирование и кристаллизация сварочной ванны . . . 24

1.4.5. Металлургические процессы при сварке

1.4.6. Термический цикл сварки и структура сварного соеди

Глава 2. Подготовка труб к сборке и сварке

Входной контроль и подготовка труб

Оборудование для кислородной резки

Газы, применяемые при сварке и резке

Машинная кислородная резка

Ручная электродуговая сварка

Технология ручной дуговой сварки

Оборудование для ручной дуговой сварки

Источники питания для ручной дуговой сварки

Требования к источникам тока при сварке

3.1.2.3. Агрегаты с коллекторными генераторами

3.1.2.4. Агрегаты с вентильными генераторами

3.1.2.5. Агрегаты со сварочными выпрямителями

Сварка под флюсом поворотных стыков

3.2.1. Технология сварки под флюсом поворотных стыков

на трубосварочных базах

3.2.2. Оборудование для сварки под флюсом поворотных

стыков на трубосварочных базах

3.3. Стыковая контактная сварка трубопроводов

3.3.1. Технология И организация стыковой контактной свар

3.3.2. Оборудование для стыковой контактной сварки

3.4. Автоматическая дуговая сварка неповоротных стыков трубо проводов порошковой проволокой с принудительным фор

3.4.1. Технология автоматической дуговой сварки порошко

3.4.2. Оборудование для сварки порошковой проволокой

стыков магистральных трубопроводов

3.5. Полуавтоматическая сварка труб процессом STT

3.5.1. Технология полуавтоматической сварки труб процес

3.5.2. Сварка корневого шва неповоротных стыков труб . . . . 156

3.5.3. Техника сварки

3.5.4. Влияние различных сварочных параметров процесса

STT на форму корневого шва

Основные сварочные параметры

3.6. Автоматическая сварка труб в среде защитных газов комп

лексом CRC-Evans AW

Технология автоматической сварки труб комплексом

3.6.2. Оборудование сварочного комплекса CRC-Evans AW . 173

3.7. Полуавтоматическая сварка самозащитной порошковой про

волокой типа Иннершилд

3.7.1. Технология полуавтоматической сварки самозащит

ной порошковой проволокой типа Иннершилд

3.7.2. Оборудование и режимы сварки проволокой типа

3.8. Сварка захлестов и разнотолщинных соединений

Сварка разнотолщинных соединений труб

3.9. Ремонт стыков с помощью сварки

флюсы для дуговой и электрошлаковой сварки

4.4. Газы, применяемые при электрической сварке плавлением . . 229

4.5. Условия хранения и транспортировки сварочных материа

Сварка трубопроводов — основной и наиболее ответственный эт

Сварочные работы в трубопроводном строительстве непрерывно совер сварки резко повысились производительность труда, темпы сва- рочно-монтажных работ и качество свариваемых соединений. За последние годы разработаны и широко применяются принципи ально новые виды сварки.

В книге авторы постарались кратко раскрыть теоретические основы сварочного производства, позволяющие понять физиче ские и химические процессы, происходящие при термическом воздействии на свариваемые детали. Авторы обобщили свой опыт работы при строительстве трубопроводов в Западной Сибири и при строительстве магистрального трубопровода Каспийского трубопроводного консорциума (КТК). В книге рассмотрены техно логии ручной электродуговой сварки, сварки под флюсом пово ротных стыков на трубосварочных базах, стыковой контактной сварки, сварки порошковой проволокой, полуавтоматической сварки труб процессом STT, автоматической сварки труб в среде защитных газов комплексом фирмы CRC-Evans AW, полуавтома тической сварки самозащитной порошковой проволокой типа Иннершилд, сварки захлестов и разнотолщинных соединений, а так же ремонт стыков с помощью сварки. Представлены применяе мые сварочные материалы и оборудование. Рассмотрены конт роль качества кольцевых сварных соединений трубопроводов и техника безопасности при сварке магистральных и промысло вых трубопроводов.

ГЛАВА ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СВАРКИ

1.1. КЛАССИФИКАЦИЯ И СУЩНОСТЬ СВАРКИ

Сваркой называется процесс получения неразъ емных соединений посредством установления межатомных свя зей между свариваемыми частями при их местном или общем на греве или пластическом деформировании, или совместном дей ствии того и другого [4].

Сущность сварки заключается в сближении элементарных ча стиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения.

Так как свариваемые поверхности неоднородны, имеют мак ро- и микронеровности, оксидные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три класса сварки: термический, тер момеханический и механический [1].

К термическому классу относят виды сварки, осуществляе мой плавлением, т. е. местным расплавлением соединяемых ча стей с использованием тепловой энергии: дуговую, газовую, элек трошлаковую, электронно-лучевую, плазменно-лучевую, термит ную и др.

Дуговая сварка — сварка плавлением, при которой нагрев осуществляют электрической дугой. Особым видом дуговой свар ки является плазменная сварка, при которой нагрев осуществляют сжатой дугой.

Газовая сварка — сварка плавлением, при которой кромки со единяемых частей нагревают пламенем газов, сжигаемых на выхо де горелки для газовой сварки.

Электрошлаковая сварка — сварка плавлением, при которой

для нагрева металла используют тепло, выделяющееся при про хождении электрического тока через расплавленный электропро водный шлак.

При электронно-лучевой сварке для нагрева соединяемых ча стей используют энергию электронного луча. Тепло выделяется за счет бомбардировки зоны сварки направленным электронным по током.

Местное расплавление соединяемых частей при лазерной сварке осуществляют энергией светового луча, полученного от оп тического квантового генератора — лазера.

При термитной сварке используют тепло, образующееся в ре зультате сжигания термит-порошка, состоящего из смеси алюми ния и окиси железа.

К термомеханическому классу относят виды сварки, при ко торых используют тепловую энергию и давление: контактную, диффузионную, газопрессовую, дугопрессовую и др.

Основным видом термомеханического класса является кон тактная сварка — сварка с применением давления, при которой нагрев осуществляют теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части.

Диффузионная сварка — сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относи тельно длительном воздействии повышенной температуры и при незначительной пластической деформации.

При прессовых видах сварки соединяемые части могут нагре ваться пламенем газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка), дугой (дугопрессовая сварка), электро шлаковым процессом (шлакопрессовая сварка), индукционным нагревом (индукционно-прессовая сварка), термитом (термитнопрессовая сварка) и т. п.

К механическому классу относят виды сварки, осуществляе мые с использованием механической энергии и давления: холод ную, взрывом, ультразвуковую, трением и др.

Холодная сварка — сварка давлением при значительной пла стической деформации без внешнего нагрева соединяемых частей.

Сварка взрывом — сварка, при которой соединение осуще ствляется в результате вызванного взрывом соударения быстро движущихся частей.

Ультразвуковая сварка — сварка давлением, осуществляемая при воздействии ультразвуковых колебаний.

Сварка трением — сварка давлением, при которой нагрев осу ществляется трением, вызываемым вращением свариваемых ча стей друг относительно друга.

Наплавка — это нанесение с помощью сварки слоя металла на поверхность изделия. Наплавочные работы выполняют для восста новления размеров изношенных деталей (ремонтная наплавка, восстановительная наплавка) и при изготовлении новых изделий наплавкой на их поверхность слоев металла с особыми свойства ми, например с повышенной коррозионной стойкостью, износо стойкостью, жаростойкостью, жаропрочностью.

Термическая разделительная резка основана на способности металла сгорать в струе технически чистого кислорода и удалении продуктов сгорания из полости реза. В зависимости от источника тепла, применяемого для резки, различают: газовую резку, осно ванную на использовании тепла газового пламени; дуговую резку расплавлением с использованием тепла электрической дуги, обыч но горящей между разрезаемым металлом и электродом; плазмен- но-дуговую резку (резку сжатой дугой) — особый вид дуговой рез ки, основанный на выплавлении металла из полости реза направ ленным потоком плазмы; воздушно-плазменную резку, отличаю щуюся от плазменно-дуговой использованием струи сжатого воздуха.

Металл из полости реза в процессе термической резки удаляют:

термическим способом за счет расплавления и вытекания ме талла из полости реза;

химическим способом за счет окисления металла, его превра щения в окислы и шлаки, которые также удаляют из полости реза; механическим способом за счет механического действия струи воздуха или газа, способствующей выталкиванию жидких

и размягченных продуктов из полости реза.

При газовой резке одновременно действуют все три способа, при дуговой, плазменно-дуговой и воздушно-плазменной резке действуют преимущественно термический и механический.

1.2. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

Сварное соединение — это неразъемное соеди нение, выполненное сваркой. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1.1) [7].

Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Рис. 1.1. Сварные соединения:

а — стыковое; б — нахлесточное; в — тавровое; г — угловое

Угловым называется соединение двух элементов, расположен ных под прямым углом и сваренных в месте примыкания их краев.

Нахлесточным называют сварное соединение, в котором сва риваемые элементы расположены параллельно и перекрывают друг друга.

Тавровым называется сварное соединение, в котором к боко вой поверхности одного элемента примыкает под углом и прива рен торцом другой элемент.

Сварной шов — участок сварного соединения, образовавший ся в результате кристаллизации металла сварочной ванны.

Угловой шов — сварной шов углового, таврового и нахлестан ного соединений.

Сварные швы могут быть непрерывными, прерывистыми, одно- и многослойными, одно- и двусторонними. Сварные швы, применяемые для фиксации взаимного расположения, размеров и формы собираемых под сварку элементов, называются прихват ками.

Для качественного формирования сварного шва делают подго товку кромок под сварку. Элементы геометрической формы под готовки кромок под сварку (рис. 1.3, а) — угол разделки кромок а, угол скоса одной кромки р толщина свариваемого металла S, зазор между стыкуемыми кромками Ь, притупление кромки, т. е. нескошенная часть торца кромки с.

Элементы геометрической формы сварного шва (рис. 1.3, б) — высота шва h, ширина шва е, глубина провара Л пр , усиление (ослаб ление) шва q.

На рис. 1.4 показаны основные положения швов в простран стве.

1.3. ТЕРМИЧЕСКИЕ ИСТОЧНИКИ ЭНЕРГИИ ПРИ СВАРКЕ

Основными термическими источниками энергии (тепла) при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и тепло, выделяемое при элект рошлаковом процессе.

Термические источники энергии характеризуются температу рой источника, степенью сосредоточенности, определяемой наи меньшей площадью нагрева (пятно нагрева), и наибольшей плот ностью в пятне нагрева.

Эти энергетические характеристики (табл. 1.1) определяют технологические свойства источников нагрева металла при свар ке, наплавке и резке.

Виды сварочных дуг. Источником теплоты при дуговой сварке является сварочная дуга — устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, ис пользуемых при сварке, характеризуемый высокой плотностью тока и высокой температурой. Процесс возникновения сварочной