Как получить нефть из угля

![]()

![]()

![]()

![]()

Текст: Андрей Федоров

Главный аргумент в пользу замены нефти ископаемой синтетическим аналогом — истощение мировых запасов жидких углеводородов. Объемы известных нефтяных залежей достигают 3000 млрд баррелей — 400 млрд тонн. С учетом растущего энергопотребления, по оценкам экспертов, этого хватит еще на 30 лет. И даже если будут обнаружены новые месторождения, рассчитывать на их крупный масштаб не стоит.

Угля же на планете в избытке, по крайней мере, пока. Его геологические запасы, по оценкам специалистов, в тридцать раз больше, чем нефти. И уже сегодня 37% энергии в мире производится за счет угля, 16% за счет газа и только 9% за счет нефти.

Второй фактор, заставляющий внимательнее присмотреться к углю в качестве сырья для жидкого топлива, — рост цен на нефть и увеличение себестоимости ее добычи по мере вовлечения в разработку все более удаленных и труднодоступных месторождений.

Угольная трансформация

Идея делать из угля нефть далеко не нова. В начале ХХ века немецкий химик Эмиль Фишер начал разрабатывать технологию гидрогенизации — насыщения водородом.

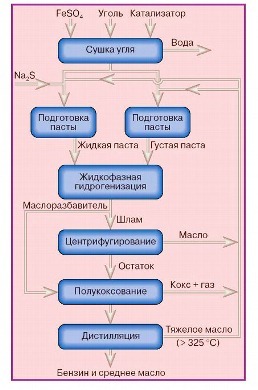

В 1913 году его соотечественник химик Фридрих Бергиус создал свою методику гидрогенизации и запатентовал ее. Водород, соединяясь с кислородом, азотом и серой, дает воду, аммиак и сероводород. Сначала уголь измельчается до максимально мелких фрагментов, до состояния пыли: это называется деструкцией. Затем смешивается с мазутом и пятью процентами окиси железа. Пастообразная масса нагревается в присутствии водорода до 450-490 °С при давлении 200 атмосфер. Полученный продукт разделяется перегонкой на бензин, соляр и остаток (мазут), который добавляют в свежую порцию угля вместо мазута. Из трех частей угля получается одна часть бензина, 1,5 части соляра и остаток. Технология безотходна. Добавление катализаторов (молибдена, железа, олова, никеля, алюминия и других компонентов) усиливает процесс гидрогенизации, повышая его эффективность.

Методика использовалась в Германии во время Первой мировой войны. Удавалось получать 15-20% бензина от органической массы угля при общем количестве жидких продуктов в 50%. Процесс проходил в один этап и назывался «бергенизация».

Синтез-газ

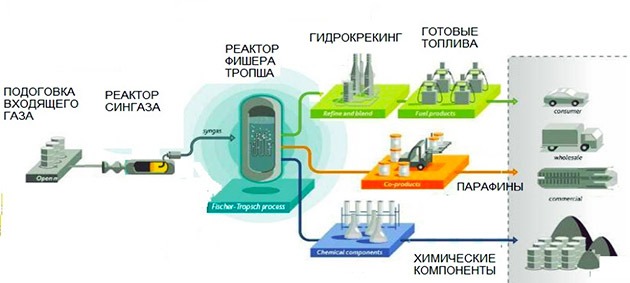

В 1926 году немцы Франц Фишер и Ганс Тропш изобрели и запатентовали более простой способ получения синтетического жидкого топлива. «Добывать» нефть из угля было предложено с помощью катализатора, обычно содержащего железо и кобальт. Давление при этом применялось небольшое — 1,5-2,0 МПа, а температура — от 180 до 200 °С.

На первом этапе сквозь слой раскаленного угля продували перегретый водяной пар, получая так называемый «водяной газ» — смесь угарного газа (монооксид углерода) и свободного водорода. Он может применяться в качестве топлива самостоятельно или преобразовываться в жидкое горючее. Другое название продукта — синтез-газ — служит вторым наименование метода Фишера-Тропша.

Технология использовалась на заводах в Германии в 1930-х годах. Их общая производительность составляла более 5 млн тонн моторного горючего в год. Пик выпуска синтетического жидкого топлива (СЖТ) в стране пришелся на годы Второй Мировой войны.

И хотя стоило такое топливо в три-пять раз дороже, чем горючее, получаемое из природной нефти, это было оправдано. Ведь в стране к началу войны почти не оставалось собственной нефти.

Скоростной нагрев

Третий способ получения СЖТ из угля — термический — также предложили германские ученые в начале прошлого века. И применялся он для производства бензина во время Второй мировой войны.

Уголь без доступа воздуха при температуре 1200 °С разлагается на угарный газ и водород. Затем в присутствии катализатора из этих двух газов синтезируется бензин, солярка, мазут и другие вещества.

В 1960-1970-е годы технология была усовершенствована. В советском Энергетическом институте им. Г. М. Кржижановского (ЭНИН, Москва) под руководством члена-корреспондента АН СССР Зиновия Чуханова был разработан метод высокоскоростного пиролиза углей (ВСП). Угольная пыль нагревается со скоростью 104 °С в секунду и выше — до 600–700 °С.

Такой режим пиролиза увеличивает выход жидких органических продуктов из угольной пыли вдвое по сравнению с обычным методом. И существенно улучшает их качество.

Отечественная практика

Было разработано два типа установок, на которых выполнены исследования углей Канско-Ачинского угольного бассейна: с применением комбинированного теплоносителя и с термоконтактным коксованием топлива в кипящем слое. Предложенные технологические схемы отработаны на опытно-промышленных установках на Калининской ТЭЦ, на Красноярском заводе «Сибэлектросталь» и на заводе в Екатеринбурге.

В 1987 году была создана энерготехнологическая установка по полукоксованию углей Канско-Ачинского бассейна ЭТХ-175 на Красноярской ТЭЦ-2, но ее так и не запустили.

Работа по созданию технологий термической переработки низкосортных углей и горючих сланцев путем их пиролиза в ЭНИНе ведется на протяжении многих лет.

«Основная концепция применения этих технологий исходит из того, что большинство низкосортных твердых топлив целесообразно перерабатывать, получая из них жидкие продукты — высококалорийное моторное и котельное топливо, высококалорийный горючий газ, а в ряде случаев и дефицитные химические продукты, в том числе такие, которые из нефти получить либо не удается, либо в этом случае они более дороги», — говорится в одном из разделов сайта института.

Прерванный полет

Активная работа в направлении «превращения» угля в жидкое синтетическое топливо велась и в СССР. В 1937 году была синтезирована искусственная нефть из угля, решена задача получения высокооктановых бензинов. Советские ученые разработали прогрессивный способ так называемой жидкофазной гидрогенизации угля, где в качестве пастообразователя (донора водорода) используются сами продукты гидрогенизации.

В 1943-44 годах мировое производство моторных топлив из угля составило четыре миллиона тонн. США наладили промышленный выпуск синтетического бензина в 1947 году. Фирмы «Стандарт Ойл» и «Техас» выпускали по 1 300 тонн в сутки.

Технология деструктивной гидрогенизации совершенствовалась до конца 1940-х – начала 1950-х годов. Выход бензина был доведен до 60% при практически полном превращении угля в жидкие продукты. К 1980-м заводы промышленной переработки углей в моторные топлива работали в ЮАР, Новой Зеландии, США, Китае. Опытно-промышленный завод действовал в Кемерове. В апреле 1981 года в газете «Правда» было опубликовано решение о строительстве при шахте «Бельковская» в Тульской области завода по производству жидких продуктов из бурого угля. Есть сведения, что он проработал несколько лет.

Однако открытие крупных залежей нефти в Поволжье и Западной Сибири «притормозило» проекты по разработке технологий и созданию производств. Делать жидкое горючее из нефти при тогдашних ценах в два доллара за баррель было экономически выгоднее. Заводы, ориентированные на выпуск «угольного» синтетического топлива, были переоборудованы в нефтеперерабатывающие и нефтехимические.

Зарубежный опыт

Другие страны, где своих месторождений нефти очень мало или вовсе нет, продолжили работу в этом направлении. Сегодня уголь в производстве синтетической нефти использует несколько крупных зарубежных компаний: Royal Dutch Shell, Sasol, Syntroleum, Rentech, Exxon Mobil, Conoco Philips, Chevron Texaco, British Petroleum (BP), Euroil Ltd. Сырьем служит природный газ (метан), сопутствующий нефтяной газ и уголь.

На своих заводах в ЮАР компания Sasol применяет две технологии: «уголь в жидкость» — CTL (coal-to-liquid) и «газ в жидкость» — GTL (gas-to-liquid). В Южноафриканской Республике, где нет собственной нефти, моторное топливо из угля производится примерно на сотне предприятий.

В промышленном сегменте наибольшее распространение получили технологии газификации углей для получения СЖТ. Методика компании «Лурга», например, предполагает использование стационарных слоев кускового угля. «Винклер» использует кипящий слой мелких угольных частиц. «Копперса-Тотцека» — аэрозольный поток топлива. Из одной тонны угля получается 2 000 м3 газовой смеси, которая может служить сырьем для производства синтетического жидкого топлива.

В Казахстане в 2012 году ДГП «НИИ новых химических технологий и материалов» представило свой вариант гидрогенизации: синтетическая нефть получается при добавлении водорода под давлением всего в 50 атмосфер. Невысокие параметры давления снижают энергозатраты. Продукт отличается более высоким, чем у природной нефти, октановым числом: 80-100 против 50-60. По оценкам ученых, на тот момент инвестиции в создание завода по выпуску СЖТ производительностью до двухсот тонн топлива в сутки по их методу составляли около шести миллионов долларов. Поскольку в Казахстане запасов угля в десятки раз больше, чем нефти, разработчики выразили уверенность, что идея будет востребована.

Российские разработки

Россия, которая по запасам нефти входит в первую десятку стран мира, тоже не осталась в стороне от популярных трендов. Несмотря на то, что страна, казалось бы, не нуждается в «угольной нефти», после 2000 года внимание отечественных ученых и промышленников к этой теме возросло. И главным аргументом в пользу перспективности такого метода получения жидкого горючего у нас называют экологичность. Ведь методики, в отличие от прямого сжигания угля, являются безотходными, практически не создают нагрузки на окружающую среду.

На Алтае в 2006 году ООО ТЭК «Полипром» была запатентована технология получения синтетического жидкого топлива (СЖТ) из бурых углей Мунайского месторождения методом высокоскоростного высокотемпературного пиролиза. Изготовлена опытная установка.

Кемеровское конструкторское бюро Климова предлагает получать жидкое топливо из смеси угля с водой в соотношении 50х50 под высоким давлением с кавитационной механической и электромагнитной обработкой.

После дробления уголь вместе с водой поступает в электроимпульсный дезинтегратор, где под электрическим разрядом мощностью в 50 тыс. кВ «разбивается» на частицы размером в 30 микрон. Затем смесь направляется в ультразвуковой дизинтегратор и измельчается до заданной фракции. Следующий этап – преобразование в плазменном реакторе: происходящие в нем химические процессы позволяют получить топливо, близкое по своим характеристикам к природной нефти.

Затраты энергии — 5 килловатт на одну тонну угля. Сырье — бурый уголь или каменный. Выход продукта — 50% от объема исходного материала. Рентабельность производства, по данным разработчика, — 400%. Дисперсностью получаемой жидкой фракции — 1-5 микрон. Использовать ее можно в качестве топлива для котлов, в каталитических теплофикационных установках, в обжиговых печах и как готовую исходную смесь для получения синтез-газа, а в дальнейшем — синтетических моторных топлив.

Другие ученые — из Бурятии — заявляют, что их технология с использованием ультразвуковой кавитации дает еще более высокий выход нефти — до 70%.

Желающие найдутся

Эксперты предрекают рост популярности технологий переработки угля в синтетическую «нефть» в России. Себестоимость такого горючего благодаря совершенствованию технологий приближается к затратам на производство топлива из природной нефти. И несмотря на то, что запасов нефти у нас пока хватает, желающих делать искусственный аналог, по мнению специалистов, может стать больше. Хотя бы потому, что войти на этот рынок проще, чем в нефтяной сегмент.

Что касается исходного сырья, то угля, пригодного для выпуска СЖТ, в стране достаточно. В первую очередь — в обжитых промышленных регионах: Кузнецком и Канско-Ачинском, а также в Иркутском, Ленском и других бассейнах.

Инвестиции растут

Какой путь производства СЖТ из угольного сырья найдет более широкое применение в мировой промышленной практике: гидрогенизация, газ-синтез или пиролиз? Мнения ученых по этому вопросу расходятся. Однако эксперты прогнозируют, что уже в XXI веке объемы получаемой из угля искусственной «нефти» будут сопоставимы с объемами добычи ее природной «сестры».

Это подтверждается цифрами. Так, сегодня общемировые инвестиции в решение проблемы производства синтетического жидкого топлива из угля превышают 15 млрд долларов США ежегодно. В Южно-Африканской Республикой фирма Sasol уже сейчас перерабатывает 50 млн тонн угля по схеме Фишера-Тропша и выпускает 7-8 миллионов тонн СЖТ в год. Китай в 2015 году планирует организовать производство из угля порядка 1 миллиона баррелей дизтоплива в день.

Существующие сегодня технологии позволяют получать тонну синтетической «нефти» из двух-трех тонн каменного угля или из пяти тонн бурого.

Что касается цены, то рост цен на нефть и снижение себестоимости добычи угля открытым способом повышает рентабельность производства СЖТ.

Спецвыпуск журнала «Промышленные страницы Сибири» «Добывающая промышленность» №2-2015 г.

Бензин из угля — какие установки давали 20млн. литров бензина в год Гитлеру

В этой статье разберем первую установку фишера-тропша. Как третьему рейху практически получалось делать бензин из газогенераторного газа (или синтез газа) полученного из угля. Схема и принцип работы установки.

Вступление

Война пожирает ресурсы, а самый востребованный ресурс, фундамент экономики войны — нефть (бензин, дизель, авиационное топливо). Даже не смотря на то, что Гитлеру помогала наука и ежегодно рейх получал 20 миллионов литров топлива по технологии Фишера-Тропша из низкокачественного бурого угля империя все равно испытывала дефицит бензина, дизеля и авиационного топлива для своей многомиллионной армии. Именно по этой причини и произошла сталинградская битва. Рейху требовалась нефть Кавказа, но чтобы ее получить командование вермахта не могло позволить себе попасть в окружение которое неминуемо произошло бы оставь они за своей спиной Сталинград.

Давайте разберем как они этот бензин получали и подробно рассмотрим установки первого поколения которые сегодня усовершенствованы до 4 поколения и благополучно дают сотни миллионов литров бензина, дизеля и пр. углеводородов по всему миру.

Немного теории

Все знают как получают бензин из нефти — фактически ее “варят” в закрытых емкостях. Точно также сегодня можно получить грязную нефть если варить на костре старые покрышки в закрытых бочках (называют ретортами). Или обыкновенный бытовой мусор. Да, вы не ослышались если поместить мусор (любой бытовой мусор из мусорки) в закрытую бочку (закупорить герметично) и разжечь под ней костер можно получить жидкую, грязную нефть. Конечно же эта “нефть” будет грязной и чтобы ее перегнать в чистое топливо нужно множество блоков оборудования, очистки и в конце концов выход чистого топлива будет очень маленьким, а потратится при этом большое количество энергии как электрической так и тепловой (газ на поддержание процесса). Оборудование будет при этом громоздким и дорогим. Поэтому и ведутся в мире войны за качественную нефть из которой перегнать бензин и дизель стоит как можно меньше.

Первые кто пошли по пути катализа, а не “варки”

Франс Фишер и Ганс Тропш в 1920-х годах работавших над проблемой получения бензина пошли по другому пути — получать бензин и дизель не “варением” сырья, а катализом. Как в этом случае происходит процесс?

Сырьем для получения бензина служит твердое топливо — при этом оно может быть любым способным гореть (есть определенные ограничения по влажности и зольности топлива, а также по количеству углерода в его составе — об этом подробно в треугольнике Таннера).

Это твёрдое топливо сперва газифицируют на газогенераторах превращая в синтез газ, а потом этот синтез газ пропускают через измельченный катализатор сделанный из определенного железа и газ преварщается в бензин и дизель при этом очень чистый — чище чем на заправках.

Не путайте газогенератор с пиролизными котлами — это совершенно разные устройства. Газ который получается называют синтез газом или газогенераторным газом.

Суть газификации заключается в том, что 20% топлива просто горит, а в это время 80% топлива превращается в синтез газ за счет тепла горения первого. Кратко этот процесс работает так: мы берем дым от костра (горение топлива в газогенераторе происходит также как в обычном костре) и пропускаем назад через раскаленные угли и когда это происходит в закрытой емкости без подсоса воздуха извне — дым становится горючим газом. Вот так все просто (рассчитать аппарат по формулам правда не просто и потом этот газ очистить).

Сделав таким образом мы получаем из следующих топлив такое количество синтез газа:

Дрова — 2.2м3

Древесный уголь около 5м3

Бурый уголь около 3.5м3 (зависит от влажности и зольности угля)

Каменный уголь около 4.7м3

Мусор бытовой около 1.5м3

Торф 2.2м3

Фикалии около 2м3

Так как в Германии были и есть большие залежи бурого угля и добыча его на то время (как и сегодня) была поставлена на промышленные рельсы — проще делать бензин из бурого угля. Если были бы промышленные добычи неограниченного количества древесины, больше чем угля, добывали бы из древесины. Из нее кстати добывать синтез газ проще и дешевле по той причине что в дереве нет серы, а в угле есть и очистка угля от серы это дополнительные промышленные установки по очистки от органической серы и сероводорода. Сера и кислород убивают катализатор фишера-тропша являясь каталитическими ядами.

Брать любое горючее топливо имеющее низкую цену или отходы за которые платят деньги чтобы их вывести и уничтожить такие как мусор или фекалии городских отстойников например и превращать в бензин и дизель много интереснее чем добывать из нефти — жечь которую как известно все равно что “жечь ассигнации” по словам Менделеева.

Борясь в своих лабораториях десятилетиями ученые нашли металлы способные на реакцию катализа — для превращения синтез газа в бензин подойдут только 4 металла, 2 из которых забраковали, а два эксплуатируют до сих пор — Железо и Кобальт (забраковали Никель и Рутений).

Головы ломали ученые и вот каким был первый аппарат получения жидких углеводородов.

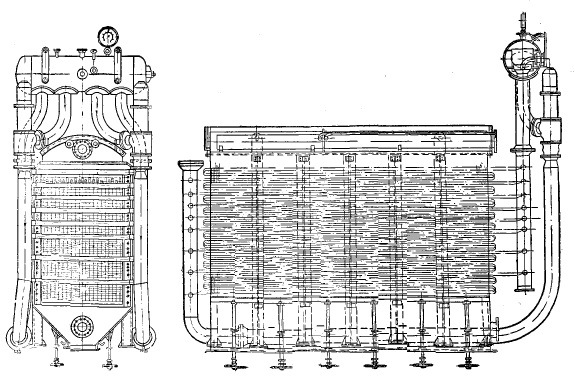

Вы видите сердце установки, там где происходит превращение превращенного угля в синтез газ, синтез газа в бензин и дизель (дальше мы рассмотрим всю установку). На трубы нанизаны листы металла толщиной 1.5мм, расстояние между трубами небольшое. Зачем так сделано и почему именно так?

Дело в том, что при превращении синтез газа в бензин (когда мы продуваем его через порошек катализатора или шарики с нанесенным на него порошком) выделяется энергия равная 30% энергии полученной если газ поджечь. Так каждый куб газа давал около 600 ккал/нм3 при превращении. Если оставить этот процесс без охлаждения температура достигала бы чуть ли не 1500 градусов цельсия. А температура должна была быть около 210 градусов цельсия чтобы процесс шел как надо. По этой причине в трубы подавался пар который снимал лишнее тепло. Сам Фишер опытным путем установил — на такой установке расстояние между пластинами должно было быть не больше 10мм, а сделал он 7мм. Пара надо было подавать 5кг на каждый полученный литр бензина (здесь все жидкие углеводороды полученные таким путем я называю бензином и дальше также). Трубы брали диаметром чуть меньше чем водопроводные в наших квартирах с толщиной стенки 4мм чтобы их не разорвало от давления которое могло достигать 30 атмосфер.

Один такое реактор давал 1.9т бензина в сутки и выделял около 6000кг пара.

С одного куба синтез газа получалось выжать 160г бензина. Если учесть что 1кг бурого угля давал около 3.7м3 газа можно посчитать экономику.

Длинна реактора была 5 метров, высота до 3.5 метров. Ширина реактора 2м. За один раз в реактор загружали около 3 тонн катализатора сделанного на основе железа. Вес такой установки достигал 50 тонн.

Вот как происходил процесс катализа на молекулярном уровне в этой установке (зеленые шарики это железо, правильнее железный катализатор, красные — кислород, белые водород, серые углерод):

В других статьях рассмотрим другие аспекты технологии.

Понравилась статья? Поддержи отечественную науку.

Как сделать бензин в домашних условиях: способы получения топлива из нефти

В современном мире цены на бензин уверенно поднимаются вверх, несмотря на то, что стоимость нефти постоянно падает.

В современном мире цены на бензин уверенно поднимаются вверх, несмотря на то, что стоимость нефти постоянно падает.

В связи с этим многие начинают задумываться над тем, возможно ли в домашних условиях изготовить бензин и как это сделать.

Ведь принято считать, что бензин можно изготавливать только на огромных промышленных заводах. В данной статье постараемся разобраться с вопросом поподробнее.

Получение из угля

Существует два эффективных и проверенных способа. Оба этих способа были разработаны германскими ученными в начале прошлого века.

Существует два эффективных и проверенных способа. Оба этих способа были разработаны германскими ученными в начале прошлого века.

В годы великой отечественной войны практически вся немецкая техника передвигалась при помощи угольного топлива.

Ведь, как известно, в Германии нет месторождений нефти, зато налажена добыча угля. Из бурого угля немцы изготавливали дизельное и бензиновое синтетическое топливо.

Как это ни удивительно, с точки зрения химии уголь не так сильно отличается от нефти, как многие полагают. Основа у них одна — это водород и горючие соединения углерода. Правда, водорода в угле поменьше. Горючую смесь можно получить, уровняв показатели водорода.

Сделать это можно следующими способами:

- гидрогенизация или по-другому ожижение;

- газификация.

Что собой представляет гидрогенизация

Приблизительно 80 кг бензина можно будет получить из одной тонны угля. При этом в угле обязательно должно содержаться 35% летучих веществ.

Приблизительно 80 кг бензина можно будет получить из одной тонны угля. При этом в угле обязательно должно содержаться 35% летучих веществ.

Для начала переработки, уголь мелко перемалывают до пылевидного состояния. Затем угольную пыль тщательно просушивают. После этого ее смешивают с мазутом или маслом до получения пастообразной массы.

Гидрогенизация — это добавление в угольную смесь недостающего водорода. Помещаем сырье в специализированный автоклав и нагреваем его. Температура в нем должна находиться на отметке 500 градусов, а давление 200 Бар.

Для того чтобы образовался бензин требуется пройти две фазы:

- жидкую фазу;

- паровую фазу.

В автоклаве протекает несколько достаточно сложных химических реакций. Уголь насыщается необходимым водородом, а входящие в его состав сложные частицы распадаются на простые.

В автоклаве протекает несколько достаточно сложных химических реакций. Уголь насыщается необходимым водородом, а входящие в его состав сложные частицы распадаются на простые.

В итоге мы получаем дизельное топливо или бензин. Это будет зависеть от самого процесса.

Еще раз весь процесс гидрогенизации по пунктам:

Очень важно сделать подходящее оборудование. Дома самостоятельно изготовить его достаточно сложно, ведь давление в автоклавах выше, чем в кислородных баллонах.

[warning]Это важно: помните о технике безопасности. Сам процесс достаточно взрывоопасный. Ни в коем случае не курите возле установки и не разводите огня.[/warning]

Не рекомендуется делать бензин своими руками в квартире. Лучше всего для изготовления бензина подходит дача или на крайний случай гараж.

Газификация

Газификация это разложение твердого топлива на газы.

Газификация это разложение твердого топлива на газы.

Позже к полученным газам добавляют недостающие вещества и трансформируют в жидкое состояние для получения бензина.

Существует несколько способов переработки угля в бензин методом газификации.

Первый способ теоретически можно использовать дома. Называется он метод Фишера-Тропша. Но данный способ достаточно трудоёмок в исполнении, требует слишком сложного оборудования, а в итоге оказывается нерентабельным, поскольку тратится много угля и готовый бензин получается дешевле.

Кроме этого, выделяется большое количество углекислого газа, процесс переработки становится очень опасным в домашних условиях. Поэтому данный способ мы не станем разбирать подробней.

Также существует термический способ газификации. Он осуществляется при помощи нагрева сырья при полном отсутствии кислорода. Естественно для этого также требуется соответствующее оборудование. Ведь температура разложения угля на газ составляет 1200 градусов.

Основной плюс данного метода заключается в том, что часть газов отправляется на синтез бензинового топлива, а часть на подогрев сырья. Это помогает снизить затраты. Таким образом, уголь сам себя подогревает.

Изготовление бензина из старых покрышек

Изготовить бензин своими руками можно с помощью старых резиновых покрышек.

Изготовить бензин своими руками можно с помощью старых резиновых покрышек.

Для этого потребуются:

- резиновые отходы;

- печь;

- дистиллятор;

- емкости из огнеупорных материалов.

[advice]Совет специалиста: не стоит изготавливать бензин в городской квартире. Процесс сопровождается задымлением с едким запахом резины.[/advice]

Пошаговая инструкция по изготовлению бензина из резиновых покрышек выглядит следующим образом:

[warning]Примите к сведению: избегайте открытого огня при процессе дистилляции. Лучше всего воспользоваться электрической плиткой.[/warning]

Альтернативные способы

Бензин делают не только из угля и резиновых покрышек.

Бензин делают не только из угля и резиновых покрышек.

Его можно получить из мусора, дров, пеллетов, листьев, скорлупы орехов, шелухи от семечек, кукурузных стержней, торфа, соломы, камыша, сорняков, тростника, старых шпал, сухого навоза птиц и животных, пластиковых бутылок, медицинский отходов и др.

Процесс производства бензина в домашних условиях, рассмотренный выше, не так сложен, как кажется на первый взгляд. Такие термины, как гидрогенизация, газификация и пр. могут вводить в заблуждение. Но на самом деле наладить производство и изготовить бензин своими руками не так трудно, как кажется.

Предлагаем Вашему вниманию интересный репортаж о том, как сделать бензин в домашних условиях:

Можно ли получить бензин из угля

Далеко не каждая европейская, да и любая страна мира может похвастать большими запасами нефти. Зато углеводородное топливо в виде бензина или солярки активно используется во всех странах. В то же время залежи бурого и каменного угля встречаются куда чаще, отсюда и возникла идея получать дизельное топливо и бензин из угля. В этой статье мы рассмотрим, как это делается на производстве и можно ли что-то подобное организовать в условиях частного домашнего хозяйства.

Как происходит выделение бензина из угля?

Стоит отметить, что переработка угля с целью получить разные виды моторного топлива – вовсе не миф. Более, того существует две проверенных методики, реализованные на практике еще в начале прошлого века.

В те времена нацистская Германия, стремящаяся завоевать всю Европу, именно этими способами обеспечивала свою военную технику горючим, поскольку собственных месторождений нефти у нее нет. В то же время в распоряжении страны имелись залежи бурого угля, из которого на двух десятках заводов производился синтетический бензин и дизельное топливо.

Для справки. Обе методики были изобретены разными немецкими учеными в начале 20-го века, соответственно, получили их имена.

Как оказалось, уголь по своему химическому составу не слишком отличается от нефти. Основа у них общая – горючие соединения углерода с водородом, только доля водорода в нефти значительно больше. Если число водорода в углях удастся уравнять с нефтью, то и получение жидкого горючего станет реальностью. Вот способы решения проблемы:

- гидрогенизация, иначе – ожижение (процесс Бергиуса).

- газификация с последующим синтезом топлива (процесс Фишера – Тропша).

Чтобы понять, удастся ли наладить выделение бензина в домашних условиях, надо получить общее представление об этих химико-технологических процессах, о них будет рассказано ниже.

Процесс гидрогенизации

Для успешного проведения процесса и получения до 800 кг жидкого топлива из 1 т сырья берут бурый или каменный уголь. Главное условие эффективного достижения результата – наличие в углях 35% летучих веществ. Перед переработкой их перемалывают, измельчая до пылевидной фракции, а затем просушивают. После этого угольную фракцию смешивают с мазутом или тяжелыми маслами, чтобы получилось сырье в виде пасты.

Во время протекания процесса деструктивной гидрогенизации технология предусматривает прямое добавление недостающего водорода в уголь.

Для этого сырье помещают в специальный автоклав и производят его нагрев. При этом давление внутри сосуда достигает 200 Бар, а температура – 500 °С. Мало того, в зоне химической реакции должны находиться вещества — катализаторы и растворители. По данной методике получение бензина из угля проходит внутри автоклава в 2 стадии:

- жидкофазная;

- парофазная.

В сосуде под большим давлением и при высокой температуре протекает несколько сложных химических реакций. Чтобы не нагружать рассказ специфическими терминами, поясним простыми словами: в автоклаве происходит насыщение угля водородом и распад сложных органических соединений на простые. В результате после операций очистки на выходе получаем синтетическое дизтопливо или бензин. Это зависит от условий протекания процесса и степени трансформации угольно-масляной смеси. Но выходу горючего из установки предшествует еще ряд операций:

- центрифугирование;

- полукоксование;

- дистилляция.

Как видите, наладить столь сложное производство своими руками не представляется возможным. Главная сложность – оборудование, вряд ли удастся такое изготовить самому. Взять хотя бы автоклав, где давление выше, чем в кислородных баллонах. Да и в целом подобное производство представляет взрывопожарную опасность.

Получение бензина путем газификации

Данный метод, изобретенный немецкими учеными Ф. Фишером и Г. Тропшем, предусматривает производство дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большой емкости – реакторе при температуре до 350 °С и давлении не более 30 Бар. Хотя здесь условия и не настолько жесткие, как при гидрогенизации, но реализовать их ничуть не проще. Например, потому что сквозь слой угля надо под большим давлением продувать перегретый водяной пар, а значит, не обойтись без мощного парового котла.

После газификации на выходе из реактора образуется так называемый синтез-газ, состоящий из водорода и обычного угарного газа (СО). Кстати, сингаз можно прямо использовать в качестве газообразного топлива без последующей переработки.

Полученные газы поступают во второй реактор, где и происходит окончательная переработка угля в жидкое топливо. Там же располагаются вещества – катализаторы. В промышленности для этой цели могут использоваться разные соединения, но любое из них обязательно содержит железо, никель или кобальт. Не вдаваясь в тонкости химии, отметим, что на выходе из второго реактора получается горючее, которое должно еще пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяющихся летучих веществ наибольшая доля приходится на углекислый газ, что считается большой проблемой производства горючего подобным методом. Также достаточно быстро теряет активность катализатор, поэтому его постоянно требуется обновлять. Эти факторы, да еще ряд не столь значительных причин, приводят к высокой себестоимости продукта. При цене на нефть 50 долларов за баррель производство бензина из угля методом Фишера – Тропша считается нерентабельным.

Существует и другой метод газификации углей – термический. Он схож с явлением пиролиза, поскольку осуществляется нагревом сырья в емкости извне и при отсутствии кислорода. Другое дело, что разложение твердого топлива на газы происходит при температуре 1200 °С, а для этого требуется соответствующее оборудование. Позитивная сторона термического метода состоит в том, что часть пиролизных газов направляется на подогрев исходного сырья, а другая – на синтез бензина. За счет этого снижаются затраты на энергоносители, так как уголь во время разложения может подогревать себя сам.

Для справки. На просторах интернета можно найти описание разных установок, с помощью которых можно получить бензин из природного газа в домашних условиях. Вначале он конвертируется в синтез-газ, а затем перерабатывается в жидкое топливо. Даже если считать, что эти самодельные аппараты работоспособны, провести газификацию угля гораздо сложнее.

Выводы

Невзирая на то, что выделение моторного топлива из каменного и бурого угля вполне реально и давно проверено на производстве, организовать его в домашних условиях вряд ли возможно. Конечно, всегда найдется несколько умельцев – энтузиастов, что любят добиваться поставленной цели и смогут синтезировать бензин своими руками. Но для этого надо подробно изучить технологию и прилично повозиться с оборудованием, не говоря уже о пожарной опасности.

Для широкого круга домовладельцев и автолюбителей получение солярки и бензина из угля недоступно. А если подойти к вопросу с точки зрения экономики, то и нерентабельно. На данный момент, пока на эту тему не появилось новых изобретений и разработок, проще и надежнее пользоваться обычным, «нефтяным» бензином.

Специалисты Урала и Кузбасса создали мини-заводы, производящие дешевую синтетическую нефть из углей

Разработчики успешно апробировали уникальную технологию прямого ожижения угля для производства синтетической углеводородной смеси — аналога нефти. Причем себестоимость получаемого топлива в разы дешевле «естественного». Применения мини-заводов практически безграничны — от сельского хозяйства до ЖКХ.

Как отмечают разработчики им удалось создать действующую технологию ожижения угля, подходящую для массового внедрения в первую очередь для малого и среднего бизнеса, так как ее внедрение не требует значительных затрат и быстро окупается.

Первая установка по производству синтетических жидких котельных топлив из углей по технологии электрокавитационной обработки водоугольных смесей уже изготовлена и отгружена заказчикам — стекольный завод в г. Нампо (КНДР). Ее мощность по конечному продукту 15 т в сутки. Параллельно уже разработано технико-экономическое обоснование на оборудование мини-завода по производству из угля дизельного топлива мощностью до 100 т в сутки для собственных технологических нужд объектов угледобычи ООО «Промугольсервис» (г. Новокузнецк). Начаты работы по разработке проекта по автономному отоплению, энергоснабжению и обеспечению ГСМ агрокомплекса в Алтайском крае.

Работы по внедрению разработки ведутся в кооперации:

— НП «Южно-Уральское техническое общество» (г. Миасс Челябинской области) отвечает за разработку технической документации, ведение договорных отношений, организация изготовления и поставки комплектующих.

— ООО «Квант» (г. Новокузнецк Кемеровской области) — отработку технологии, изготовление электроразрядной установки, сборку и заводские испытания комплекта, пусконаладочные работы.

— ООО «НПО СПб ЭК» (г. Санкт-Петербург) — является технологическим партнером, отвечает за продвижение, тиражирование разработки и активное внедрение ее на промышленных предприятиях страны, за рубежом.

Стоит отметить, что само производство жидкого моторного топлива из угля — в общем то дело не новое. В различных странах сейчас работает более 80 опытных установок ожижения угля. Однако в промышленном масштабе эти технологии в настоящее время не используются вследствие целого ряда причин.

Основные недостатки существующих технологий ожижения угля обусловлены невысокой производительностью процесса, протекающего при высоких давлениях и температурах, в присутствии катализаторов, необходимостью организации производства водорода и кислорода, выделения катализатора для повторного использования в процессе, — поясняет Игорь Якупов, заместитель директора «Южно-Уральское техническое общество» г. Миасс Челябинской области. — Масштаб рентабельного производства в этой области начинается с уровня примерно полумиллиона тонн жидких продуктов в год, порядка нескольких миллионов тонн в год по исходному углю.

В этом случае нужны колоссальные инвестиции, потребность в которых начинает свой отсчет от уровня порядка миллиарда долларов США при сроках окупаемости от 7-8 лет и выше. Совершенно очевидно, что такие проекты являются долгосрочным вложением капитала игроков мирового уровня.Именно поэтому ни в одной стране пока не было построено ни одного коммерческого производства синтетического жидкого топлива из угля. При этом, сама притягательность формулы «бензин из угля» не оставляет в покое многих производственников. Поэтому запросы на проработку технологии к специалистам по глубокой переработке угля поступают постоянно. Экономическая целесообразность производства жидкого топлива из углей определяется достаточными запасами угля в нашей стране и коммерческой эффективностью, сопоставимой с перегонкой нефти.

Главное отличие проекта от существующих способов переработки углей заключается как раз в значительном снижении удельных затрат, стоимости оборудования за счет исключения процессов, протекающих при высоких температурах и давлениях, исключении каталитических реакций. Технология гораздо дешевле и проще. Нет необходимости строить целые заводы с гигантским производственным циклом, нести огромные расходы.

— Наше оборудование достаточно компактное, оно позволяют дешевый бурый уголь путем обработки двухфазной водно-угольной среды с добавлением тяжелого нефтяного остатка (ТНО) в кавитационном поле, создаваемом импульсными высоковольтными разрядами. переработать в аналог нефти, а из нее выделить аналоги бензина, дизтоплива и мазута. Причем себестоимость синтетического горючего, по нашим расчетам, будет втрое меньше получаемого обычным путем, — отмечает Игорь Якупов.

Сырьём для производства является: уголь — 50%; тяжелые остатки нефтепереработки (ТНО) — 23%, вода — 27%.На переработку подается измельченный уголь — угольная пыль — в установке перемешивания он смешивается с водой и тяжелым нефтяном осадком (ТНО), далее смесь обрабатывается в гомогенизаторе роторного типа — кавитационно-гидроударном диспергаторе (КаГуД). После этого гомогенная коллоидная суспензия подаётся насосом на установку электрогидроударной импульсной обработки, с напряжением на разрядной ячейке до 60 000 В.

- © Фото из открытых источников

На выходе получается нефтеподобный продукт плотностью 0,95-0,96 г/см3. Для получения товарной нефти, из нефтеподобного продукта отделяются вода и угольный остаток. Выделенная углеводородная фракция СУН плотностью 0,825 г/см3 разгоняется на товарные фракции с поочерёдным их отбором.

Сегодня после изготовления опытно-промышленного образца установки мощностью по переработке угля 15 т в сутки, разработчики приступили к проектированию и изготовлению установки глубокой переработке угля мощностью до 50 т в сутки. Это полуавтоматизированая технологическая линия модульной конструкции, последовательно осуществляющая измельчение подаваемого с угольного склада сырья, смешивание измельченного угля с водно-мазутной эмульсией с получением устойчивой водно-угольно-мазутной композиции, направляемой на обработку в проточном реакторе с получением жидкой углеводородной топливной композиции (аналога нефти) и ее переработку в товарные синтетические жидкие топлива.

- © Фото из открытых источников

Разработчики объясняют, что особенно высокая отдача таких установок получается при малых объемах производства. Низкобюджетная мобильная установка вполне применима даже в условиях Крайнего Севера, куда горючее приходится везти за тысячи километров. Ее можно поставить вблизи мест добычи угля и прямо на месте вырабатывать дизтопливо и бензин. Такие установки возможно применять и для утилизации угольных шламов, отвалов — в плюсе будет и экология, и производство. Вообще, возможности применения подобных мини-заводов практически безграничны — это и сельское хозяйство, малая энергетика, ЖКХ.

Альтернативный способ получения синтетической нефти путем гидрогенизации угля Текст научной статьи по специальности « Промышленные биотехнологии»

Аннотация научной статьи по промышленным биотехнологиям, автор научной работы — Блинкова Д.А., Жирнова Е.А.

Анализируется актуальность применения гидрогенизации угля как метода получения синтетической нефти.

Похожие темы научных работ по промышленным биотехнологиям , автор научной работы — Блинкова Д.А., Жирнова Е.А.

Текст научной работы на тему «Альтернативный способ получения синтетической нефти путем гидрогенизации угля»

«КОНЦЕПЦИИ СОВРЕМЕННОГО ЕСТЕСТВОЗНАНИЯ»

УДК 622.74: 622.75

Д. А. Блинкова Научный руководитель – Е. А. Жирнова Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Красноярск

АЛЬТЕРНАТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ ПУТЕМ ГИДРОГЕНИЗАЦИИ УГЛЯ

Анализируется актуальность применения гидрогенизации угля как метода получения синтетической нефти.

Проблема вовлечения топлива, главным образом угля, в переработку для получения жидких продуктов-заменителей нефти стала вновь актуальной при существующих масштабах потребления нефти и газа и в связи с сокращением их общих запасов, а также ростом цен на эти энергоносители. Проблема ограниченности нефтяных запасов ставит вопрос перед каждой крупной индустриально развитой страной.

Решение проблемы нефти как основного источника энергии для автомобилей и авиационного транспорта, и важнейшего компонента химической индустрии современной цивилизации. В этом ключе проблема ограниченности запасов нефти, прежде всего, стоит перед Россией, Китаем, США, Европой, и Японией. Одним из решений этой проблемы является создание альтернативных топливных материалов на основе угля, запасы которого достаточно велики.

Прежде всего, на первый план выходит получение синтетической угольной нефти, повышение КПД двигателей, и др. Действие принципа взаимозаменяемости становиться определяющим фактором развития энергетики, при этом приоритетная роль отводится именно долгосрочным и экономически стабильным энергоресурсам, таким как уголь.

Новые энергетические сценарии включают диверсификацию источников энергии и стимулирование работ по внедрению химических процессов получения чистых видов энергоносителей из других видов органического сырья, в том числе и из угля, ведь все основные продукты, производимые из нефтяного сырья, можно получать и из угля [1].

Прямая гидрогенизация угля, превращение высокомолекулярных веществ органической массы угля под давлением водорода в жидкие и газообразные продукты при 400-500 °С, в присутствии различных веществ-органических растворителей – один из эффективных и универсальных методов использования его химического потенциала. Преимущество процесса по сравнению с другими возрастает в связи с высоким выходом жидкой фракции и газообразных продуктов и небольшим выходом смолистых веществ, а при развитии производства (крупного), позволяет концентрировать и добывать попутно весьма значительное количество скандия, галлия, германия, алюминия, ванадия и ряд других ценных металлов, в которых

испытывает необходимость цивилизация. Кроме того, что немаловажно при переработке минерального остатка угля, в энергетику будет вовлечено значительное количество урана и торий – важный компонент атомной энергетики.

Эффективность процесса в большой степени зависит от состава исходного угля. На процесс гидрогенизации твердых топлив, тяжелых высококипящих остатков и смол заметно влияют давление, температура, продолжительность реакции, природа и активность катализатора и др. Процесс гидрогенизации можно оценить как один из важнейших методов в общей схеме переработки различных топлив. Гидрогенизация угля сегодня многим представляется кардинальным решением сырьевой проблемы грядущего углеводородного голода [2].

Сама идея получения жидкого топлива из угля хотя и не нова, но сейчас она переживает новый расцвет и заслуживает более пристального рассмотрения. Процесс гидрогенизации можно оценить как один из важнейших методов в общей схеме переработки различных топлив. Однако необходимо дальнейшее изучение его научных основ, совершенствование аппаратурного оформления, создание новых технологических схем, нахождение активных катализаторов, на базе которых можно вести процесс при более низком давлении и т. д.

Уголь имеет огромный потенциал как заменитель нефти и природного газа в среднесрочной перспективе, однако пока его универсальность не оценена по достоинству. Эксперты отмечают, что уголь, мировых запасов которого, по разным оценкам, хватит более чем на 800 лет, может скоро стать доминирующим видом энергоресурсов.

Западные и российские специалисты отмечают, что разные источники помогут диверсифицировать мировой энергобаланс и снизить политические риски. Уголь может широко использоваться в производстве электроэнергии, топлива для транспорта и теплоснабжении, если будут разработаны технологии по повышению эффективности и снижению экологического вреда угольной промышленности.

Искусственная нефть имеет большое будущее. В XXI в. масштабы гидрогенизации угля возрастут во много раз, и объемы получения искусственной нефти

Секция «Концепции современного естествознания»

будут сопоставимы с объёмами добычи её природной «сестры».

1. Малолетнев А. С., Кричко А. А., Гаркушина А. А. Получение синтетического жидкого топлива гидрогенизацией углей. М. : Недра, 1992.

2. Федорчак М. А., Блинкова Д. А., Кузнецов П. Н. Анализ состава и оценка возможности получения

изокомпонента из бензиновой фракции, образующейся при переработке смеси нефтяного мазута бурого угля // Молодые ученые в решении актуальных проблем науки : сб. ст. Всерос. науч.-практ. конф. студентов и молодых ученых ; СибГТУ. Красноярск, 2009. Т. 2.

© Блинкова Д. А., Жирнова Е. А., 2011

Е. С. Ивлева, Я. А. Кончев Научный руководитель – М. С. Эльберг Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Красноярск

МИРОВОЗЗРЕНИЕ А. ЭЙНШТЕЙНА И СОВРЕМЕННАЯ НАУЧНАЯ КАРТИНА

Теория относительности А. Эйнштейна открыла новые научные горизонты мира. Восприятие пространства, времени, объектов, движущихся со скоростями, близкими к скорости света было совершенно отлично от классических представлений и вызвало немало споров. До сих пор основные положения специальной теории относительности (СТО) называются постулатами, т. е. предположениями. Как современная научная картина реальности соотносится с СТО и представляет собой предмет обсуждения в данной работе.

Мировоззрение определяется как система обобщенных взглядов на объективный мир и место человека в нем, на отношение людей к окружающей действительности и самим себе, а также обусловленные этими взглядами их убеждения, идеалы, принципы познания и деятельности [1]. Мировоззрение человека сугубо индивидуально и у Эйнштейна было своё собственное. Источниками, оказавшими влияние на формирование мировоззрения этого выдающегося ученого, послужили работы основателей классической механики и электродинамики, отдельные положения других естественных наук, а также многие философские труды.

Студенческие годы Эйнштейна были годами выработки мировоззрения и приобретения математических и физических знаний, синтез которых привел к созданию специальной теории относительности [2]. В основе специальной теории относительности лежат два принципа или постулата, сформулированные Эйнштейном в 1905 г.

1. Принцип относительности: все законы природы инвариантны по отношению к переходу от одной инерциальной системы отсчета к другой. Это означает, что во всех инерциальных системах физические законы (не только механические) имеют одинаковую форму. Таким образом, принцип относительности классической механики обобщается на все процессы природы, в том числе и на электромагнитные. Этот обобщенный принцип называют принципом относительности Эйнштейна.

2. Принцип постоянства скорости света: скорость света в вакууме не зависит от скорости движения источника света или наблюдателя и одинакова во всех инерциальных системах отсчета. Скорость света в СТО занимает особое положение. Это предельная скорость передачи взаимодействий и сигналов из одной точки пространства в другую.

Эти принципы следует рассматривать как обобщение всей совокупности опытных фактов. Следствия из теории, созданной на основе этих принципов, подтверждались бесконечными опытными проверками. СТО позволила разрешить все проблемы «доэйн-штейновской» физики и объяснить «противоречивые» результаты известных к тому времени экспериментов в области электродинамики и оптики. В последующее время СТО была подкреплена экспериментальными данными, полученными при изучении движения быстрых частиц в ускорителях, атомных процессов, ядерных реакций и т. п.

Создание этой теории завершило первую часть творческого пути Эйнштейна. Вторая часть – попытки применения теории относительности на ускоренные движения. Они завершаются появлением общей теории относительности, новой космологии, основанной на общей теории относительности, и ее подтверждением при наблюдении солнечного затмения, подтверждением, которое принесло теории широкое признание [3]. В рамках ОТО, как и в других метрических теориях, постулируется, что гравитационные эффекты обусловлены не силовым взаимодействием тел и полей, находящихся в пространстве-времени, а деформацией самого пространства-времени, которая связана, в частности, с присутствием массы-энергии. Общая теория относительности отличается от других метрических теорий тяготения использованием уравнений Эйнштейна для связи кривизны пространства-времени с присутствующей в нём материей.

ОТО содержит в основе СТО, но с поправками, учитывающих гравитационное воздействие. При изучении больших гравитационных масс и пространства вокруг них, было установлено, что свет может менять скорость, и в связи с эти 2-ой принцип был переписан: «Скорость света постоянна во всех ИСО, если гравитационными силами можно пренебречь». Первый

Рассказ об искусственной нефти

Боевое задание

Это было в 1918 году. В городах и деревнях Советской России на стенах домов еще белели листовки с обращением В. И. Ленина: «Социалистическое отечество в опасности!» Все туже сжималось кольцо вражеской блокады вокруг молодой Советской республики. Не хватало угля. Останавливались заводы. Отрезанная от Баку республика осталась без нефти.

В один из летних дней 1918 года профессор Московского университета Николай Дмитриевич Зелинский получил от командования Красной Армии срочное боевое задание. Нужно было помочь зарождавшейся советской авиации, помочь фронту.

В один из летних дней 1918 года профессор Московского университета Николай Дмитриевич Зелинский получил от командования Красной Армии срочное боевое задание. Нужно было помочь зарождавшейся советской авиации, помочь фронту.

На старых, изношенных самолетах, рискуя жизнью, красные летчики сражались как герои. Каждый из них самоотверженно вступал в бой с несколькими самолетами врага — новенькими английскими машинами. Но одного мужества было мало: часто самолеты не могли подняться в воздух: не хватало бензина и смазки. Летчики, как могли, сами выходили да этого положения. В дело шли керосин, касторка. За самолетами в воздухе тянулись черные дымные хвосты. Случалось, что над расположением белых войск моторы отказывали, самолеты терпели аварии. И вот военное ведомство обратилось за помощью к известному русскому химику Н. Д. Зелинскому.

Единственным сырьем, которое мог использовать ученый для получения бензина, были мазут, соляровое масло и, частично, керосин. Используя эти тяжелые части нефти, профессор Зелинский сумел получить авиационный бензин высокого качества. Лучшие представители передовой русской науки помогли Зелинскому в этом важном деле. Летом 1918 года в лаборатории МГУ начались первые опыты, а уже в декабре бензин был испытан в аэродинамической лаборатории «дедушки русской авиации» Н. Е. Жуковского.

Советские самолеты получили первоклассное горючее. По своим качествам оно было лучше обычного «природного» бензина. В чем же заключался секрет этого удивительного превращения? Как удалось Н. Д. Зелинскому получить бензин из тяжелых нефтяных отходов?

Обычный метод получения бензина прост. Если подогревать нефть, то из нее испаряются самые легкие вещества — газы и бензин. Медленнее испаряется керосин, и, наконец, при высокой температуре закипают самые тяжелые фракции нефти — мазут и смолы. Из килограмма нефти при этом способе так называемой простой разгонки получают всего сто граммов бензина.

Правда, уже тогда, в 1918 году, в промышленности использовался нефтеперегонный аппарат, сконструированный замечательным русским инженером В. Г. Шуховым. Еще в 1891 году, сильно нагревая нефть под большим давлением без доступа воздуха, Шухов расщепил сложные молекулы нефти на более простые. А из таких сравнительно простых молекул и состоит бензин. В результате выход бензина увеличился почта в пять раз. Около половины всей обрабатываемой нефти можно было теперь превратить в бензин.

Метод Шухова, который до сих пор является основным методом переработки нефти, в начале века быстро перехватили американские дельцы. Они объявили его американским изобретением и присвоили ему английское название «крекинг» (то-естъ расщепление).

Ни простую разгонку, ни метод Шухова, для которых нужна была нефть, Зелинский использовать ее мог. Он еще раз внимательно изучил химический состав тяжелых нефтяных масел. Химики знали, что в нефть, так же как в каменный уголь и древесину, входят соединения нескольких веществ: углерода, водорода, кислорода и азота. Главные вещества, из которых состоит топливо — углеводороды, соединения углерода и водорода. Нефть почти целиком состоит из углеводородов самого различного состава и строения. Ученые заметили, что чем больше в топливе водорода, тем больше оно выделяет тепла при горении, или, как говорят, обладает большей калорийностью.

Нефть и каменный уголь содержат одинаковое количество углерода — около 87%. Но водорода в нефти — 12%, а в угле — всего 5%. Вот почему нефть горит жарче, чем уголь. Еще большей теплотворной способностью, чем нефть, обладает бензин: в него входит 16% водорода.

При расщеплений сложных нефтяных молекул по методу Шухова одновременно происходило другое интересное явление: к «осколкам» распавшихся молекул присоединялись атомы водорода. Получалось так, что часть молекул теряла водород и превращалась в тяжелые масла — смолы. Другая часть насыщалась этим водородом, образуя молекулы бензина и других легких фракций. Происходило своеобразное перераспределение водорода внутри вещества. Это явление и использовал Н. Д. Зелинский для получения бензина из нефтяных отходов.

Ученый внес в колбу, где нагревались нефтяные масла, несколько граммов хлористого алюминия. Реакция разложения нефтяных молекул пошла удивительно быстро. В присутствии хлористого алюминия сложные молекулы распадались при значительно меньшей температуре — 150°. Так впервые в химии нефти был попользован катализатор — вещество, которое ускоряет реакцию, но само в соединения не вступает.

В присутствии катализатора сложные молекулы нефти распадались иначе, чем при нагревании под давлением в аппарате Шухова. В отличие от горючего, полученного другими способами, бензин Зелинского почти не содержал углеводородов, молекулы которых имеют форму прямых «цепочек». И в этом прежде всего заключался секрет его качества. Дело в том, что бензин, содержащий много таких углеводородов, в цилиндрах двигателя детонирует, взрывается преждевременно и быстро выводит мотор из строя.

Насыщение молекул водородом назвали гидрогенизацией (от латинского слова «гидрогениум» — водород). «Оводороживание» топлива и широкое использование катализаторов, начатое академиком Н. Д. Зелинским, приобрели впоследствии огромную роль в производстве жидкого топлива.

Жидкий уголь

Огромны нефтяные ресурсы Советского Союза. Почти половина мировых запасов нефти находится на территории нашей страны. Море нефти — 80 млн. т — будет добыто в 1962 году.

Запасы нефти в СССР таковы, что даже при самых огромных размерах добычи нефти их хватит на много сотен лет. И все же у нас все шире развивается производство искусственного жидкого топлива. Его получают из каменного угля, горючих сланцев и других видов твердого топлива. Директивы XIX съезда партии по пятому пятилетнему плану подчеркивают необходимость «развить производство искусственного жидкого топлива».

Почему же так настойчиво расширяется в нашей стране производство искусственного жидкого топлива?

Жидкое топливо по сравнению с твердым топливом обладает многими преимуществами. Оно выделяет больше тепла. Его легче перевозить и удобнее подавать к печам. При сгорании оно не оставляет золы.

Но нефть не только источник жидкого топлива. Нефть — ценнейшее сырье для химической промышленности. Поэтому расходовать естественную нефть надо как можно рациональнее.

Взглянем на карту ископаемых и нефтяных месторождений. Среди мировых запасов топлива всего две тысячные доли процента—10 млрд.т— приходится на нефть. Месторождения нефти редкими каплями затерялись в море угля. 96% мировых запасов топлива — это уголь. Уголь есть всюду, в любой Советской республике, на юге и в Сибири. Его не надо, как нефть, перевозить издалека. Кстати, о перевозках. Если, например, доставлять бакинскую нефть в Иркутск, она будет стоить в два с половиной раза дороже, чем в Баку. Производить жидкое топливо в местах, удаленных от нефтяных районов, значит сократить расходы на перевозку, разгрузить транспорт. Это значит сделать еще более мощной энергетическую базу советских республик, осуществить принцип социалистического размещения производительных сил.

Так сама жизнь поставила вопрос о получений жидкого топлива из угля.

Уголь и нефть — родные братья. Оба они состоят из смеси самых различных углеводородов. Их молекулы можно сравнить с домами. Оной отличаются друг от друга размерами, «конструкцией», но все они сложены из одинаковых кирпичей. Такими «кирпичами» для большинства жидких углеводородов являются молекулы обыкновенного болотного газа — метана. В каждой из молекул метана четыре атома водорода связаны с одним атомом углерода.

Соединяясь в сложные кольца или длинные цепи, молекулы метана могут образовать газообразные, жидкие и твердые углеводороды. Если соединить между собой больше четырех молекул метана, можно получить жидкое топливо, бензин, керосин, смазочные масла. Начиная с соединения в четырнадцать молекул метана, идут твердые вещества — парафины. В их молекулы зачастую входят десятки углеродных атомов. Если разложить парафин, можно получить вещества с более легкими молекулами. Так из каждой молекулы вазелина — одного из парафинов — при расщеплении получаются яре молекулы бензина.

Но парафины есть не только в нефти. Их можно получить и из угля. При сухой перегонке угля, когда уголь разлагают на составные части, нагревая его без доступа воздуха, выделяются смолы, удивительно похожие на те тяжелые нефтяные масла, из которых получил бензин Н. Д. Зелинский. Это сходство словно подсказывало химикам мысль подвергнуть уголь такой же обработке, что и нефть.

Мысль насытить водородом уголь дала плодотворные результаты. Гидрогенизация угля в настоящее время — основной метод получения искусственного жидкого топлива.

При гидрогенизации мелко размолотый угольный порошок смешивается с тяжелыми маслами-смолами, также полученными из угля. Эту густую пасту специальные насосы подают в подогреватель. Сюда же нагнетается водород. Нагретая смесь идет в реактор — огромную стальную камеру высотой в пятиэтажный дом. Она весит около 100 т и обладает исключительной прочностью: ей приходится выдерживать давление до 700 атмосфер при температуре 500°.

Молекулы угля, попав в камеру, распадаются. К «осколкам» молекул в местах разрыва присоединяется водород.

Уголь перешел в жидкое состояние.

Для сжижения угля имеет значение не только соотношение между углеродом и водородом, но и размеры и строение новых молекул. Поэтому сложные реакции разложения и соединения едут в присутствии катализаторов. Обычно это окись железа, которая »в виде порошка замешивается в угольную пасту.

Продукт гидрогенизации — своеобразную искусственную нефть — подвергают дальнейшей переработке. Пары легких фракций при охлаждении конденсируются, сгущаются. Их пока немного. Основной продукт первичной гидрогенизации — средние и тяжелые масла. Чтобы «облагородить» их, превратить в легкие фракции, их направляют в следующую камеру – реактор. Здесь процесс гидрогенизации продолжается, но уже при меньшем давлении и температуре. В результате из каждой тонны угля, прошедшей через, камеры, получается до 800 кг искусственного жидкого топлива или газов.

Куда же идут остальные 200 кг?

Сюда входят минеральная часть угля и самые тяжелые масла и смолы. Часть тяжелых масел даже после вторичной гидрогенизации остается в виде густых смол. Но и эти отходы используются до конца. На них замешивают новую порцию угольной пасты. Таким образом, в конечном счете вся органическая часть угля переходит в жидкое топливо.

Так получают моторное топливо непосредственно из угля.

Лучше, чем в природе

Еще в конце прошлого века Н. Д. Зелинский обратил внимание на разницу в строении молекул нефти. Большинство молекул высококачественной бакинской нефти представляет собой замкнутые кольца углеродных атомов, к которым по бокам присоединены атомы водорода. От такого циклического строения молекул и зависит прежде всего высокое качество топлива. Грозненская нефть содержит меньше нафтенов — циклических углеводородов. В ней преобладают молекулы метанового ряда, растянутые в виде цепочек атомов. Бензин, полученный из грозненской нефти, при сжатии в цилиндрах двигателей, детонировал, самопроизвольно взрывался гораздо раньше того момента, когда между электродами свечи проскакивала запальная искра.

Много хлопот доставило это явление и химикам и моторостроителям, которые всегда стремились увеличить мощность моторов. Мощность и коэффициент полезного действия двигателя зависит прежде всего от того, насколько сильно поршни в цилиндре сжимают горючую смесь. Степень сжатия (то-есть отношение объема всего цилиндра к объему предельно сжатой в цилиндре горючей смеси) – одна из важнейших характеристик двигателя. Чем больше степень сжатия, тем мощнее и экономичнее двигатель. Если, например, повысить степень сжатия у автомобильного мотора с 5,25 до 10,3, то автомобиль, двигаясь со скоростью 40 км/час, будет расходовать горючего вдвое меньше и пройдет на одном баке бензина вдвое большее расстояние.

Самолет, у которого степень сжатия в цилиндрах увеличена, взлетает с меньшего разбега, быстрее поднимается на большую высоту, поднимает больше груза, летит дальше и расходует меньше бензина.

Но вот беда: пары обычного бензина не выдерживают большого сжатия и детонируют. Двигатель быстро перегревается, начинает стучать, словно вот-вот развалится. Мощность его резко падает.

При детонаций прогорают поршневые кольца и днище поршня, разрушаются подшипники.

Детонация — смертельный враг мотора. Много сил приложили ученые, чтобы одолеть его. Они стали подбирать для двигателей бензины с высокими антидетонационными свойствами.

Эти свойства горючего оценивают по так называемому октановому числу. Если говорят, что октановое число горючего — 60, это значит, что его детонационные свойства такие же, как у смеси, содержащей 60% изооктана и 40% гептана. Эти два вещества были взяты за эталон не случайно: изооктан очень хорошо противостоит детонации (его октановое число поэтому было приравнено к 100), а гептан, наоборот, детонирует легче всех других жидких углеводородов (его октановое число приняли за 0).

Получилась своеобразная шкала, по которой можно узнать, как детонирует, высок ли качеством тот или другой сорт бензина.

Чем выше октановое число бензина, тем сильнее можно сжимать в цилиндрах горючую смесь, не опасаясь детонации, тем мощнее и экономичнее двигатель. Первое время самолетные двигатели работали на бензине с октановым числом 50 —55. Использование в авиации бензина с октановым числом 87 позволило повысить мощность моторов на 30—35%, Появление 100-октанового бензина помогло поднять мощность двигателей еще на 15 – 30%. Другими словами современные двигатели стали почти вдвое мощнее, чем «старинные» моторы с таким нее объемом цилиндров.

Казалось бы, качества 100-октановото бензина — это предел, установленный самой природой. Но этот предел, как и немало других, сумела перешагнуть наука, вооруженная передовой техникой. Современные самолеты летают на бензине с октановым числом намного выше 100. Нет в мире нефти, в которой бы содержался бензин столь высокого качества. Такой бензин можно получить лишь искусственным путем — путем синтеза.

Синтез углеводородов давно был заманчивой целью для многих поколений химиков. Академик Н. Д. Зелинский в 1931 году писал: «Когда химик знакомится со строением нефтяных углеводородов и изучает их свойства, он не может не удивляться, насколько легко природа создала эти удивительные формы, которые так трудно приготовить синтетически».

В наши дни высококачественное жидкое топливо получают из низкокачественных бензинов и газов путем перестройки прямых цепочек в ветвистые и кольчатые структуры.

Жидкое топливо из газов

Трудно представить, что из таких простых веществ как угарный газ (то-есть окись углерода) и водород, можно получить сложные органические соединения, самые разнообразные сорта жидкого топлива.

Для получения жидкого топлива нужно иметь смесь этих газов, в которой на каждую часть окиси углерода приходилось бы две части водорода. Такую смесь получают в специальных аппаратах — газогенераторах. Через слой раскаленного кокса продувают смесь водяного пара и воздуха. Кислород воздуха, соединяясь с углеродом, образует угарный газ. Этот процесс называют газификацией угля. При разложении молекул воды выделяется водород. Смесь водорода и угарного газа направляют в холодильники. Отсюда так называемый водяной газ идет в реактор. При температуре 200° под воздействием наиболее активных катализаторов — кобальта или никеля — окись углерода и водород вступают в химическое соединение. Из большого числа легких газовых молекул образуются сложные тяжелые вещества.

Катализаторы не только способствуют образованию простых соединений углерода и водорода, но и влияют на дальнейшее усложнение — полимеризацию молекул: углеродные атомы соединяются в цепи, кольца, обрастают атомами водорода. Заново возникают самые разнообразные углеводороды — от легких газов (начиная от метана) до твердых, высокоплавких парафинов, содержащих в каждой молекуле до 100 атомов углерода. Примерно 60% первоначально взятой газовой смеси переходит в жидкое топливо. Это и есть искусственно приготовленная нефть, мало чем отличающаяся от обычной, природной нефти.

Войдем в цех, где происходит синтез горючего. Железные аппараты окружены сложными переплетениями толстых труб. В цехе тихо и безлюдно. Специальные приборы автоматически управляют процессом, сами записывают температуру и давление. Интересно, что процесс образования жидкого топлива идет при обычном атмосферном ‘давлении и температуре всего около 200°. При синтезе топлива из газов не нужна дорогостоящая аппаратура для создания больших давлений и температур. Это выгодно отличает синтез от гидрогенизации угля.

Из продуктов синтеза в результате разгонки выходит до 45% бензина и около 25% дизельного топлива.

Советская промышленность выпускает сейчас сотни тысяч дизельных моторов, работающих на смесях из высококипящего тяжелого нефтяного топлива.

Все больше становится могучих 25-тонных грузовиков — самосвалов, кораблей-теплоходов, экскаваторов и других машин, на которых установлены дизели. Увеличивается автомобильный и тракторный парк.

Непрерывно растет и производство искусственного дизельного топлива.

Если при синтезе повысить давление до 10 – 12 атмосфер, бензина получается меньше. Зато образуется больше тяжелых углеводородов. Дизельного топлива выходит уже не 25, а 35%.

Так химики управляют процессами, получая топливо нужного сорта.

Преимущества этого способа открывают ему большие перспективы. Жидкое топливо может быть получено из любого, даже самого низкосортного бурого угля.

Предварительная газификация топлива делает возможным получение бензина из горючих сланцев и даже торфа, не говоря уже об использовании для этой цели природного газа. В 1951 — 1955 годах строятся новые заводы для производства синтетического жидкого топлива из каменного угля, сланцев и торфа. Только в Эстонской ССР на базе местных сланцев выпуск такого топлива за пятилетку увеличится на 80%.

С.Гущев

Рис. Б, Дашкова и А.Катковского

журнал “Техника – молодежи” №7, 1954 год