Как сделать шампура самому и сэкономить?

Сделав шампура своими руками, легко можно пополнить домашний арсенал принадлежностей для приготовления блюд на углях с минимальными затратами.

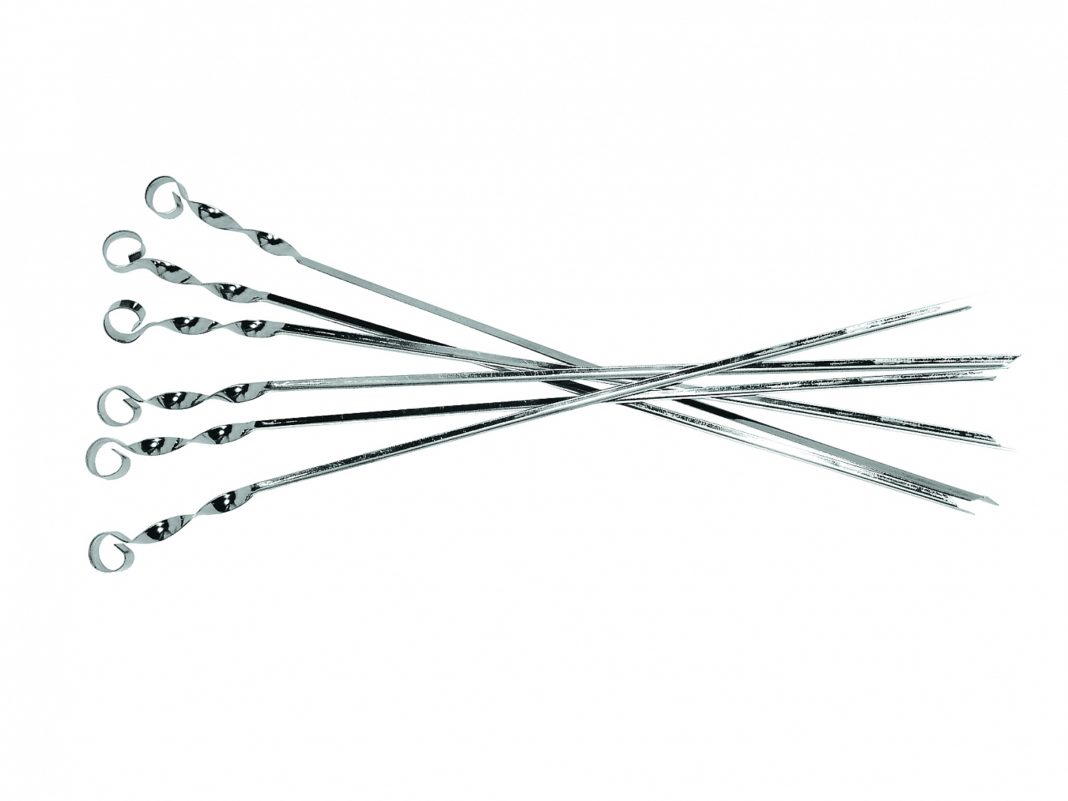

Особенности устройства изделия

По сути шампур, это планка из жаропрочного материала определенной конфигурации.

- планка, сечение которой бывает прямоугольным, полукруглым, овальным. Встречаются спиральные и уголковые варианты;

- наконечник изделия заострен, он позволяет легко проткнуть кусок сырого мяса для нанизывания;

- ручка обеспечивает комфортность эксплуатации, представляет собой петлю или выполняется из деревянных накладок;

- между основанием и ручкой предусмотрен отрезок спирального вида как ограничитель-барьер от соскальзывания мясных кусочков к торцу планки.

Различают несколько видов рассматриваемого аксессуара шашлычницы в зависимости от сечения:

- модели прямоугольного сечения выделяются удобством эксплуатации: на них легко насаживать заготовки, в силу конструкции такой шампур устойчив на мангале, не переворачивается самопроизвольно;

- варианты полукруглого сечения сложно зафиксировать в нужном положении, они переворачиваются в зависимости от тяжести нанизанных заготовок;

- уголковые шпаги для шашлыков предусматривают удобную фиксацию полуфабрикатов, располагают большим эксплуатационным потенциалом. Недостатком изделия считается сложность ухода и чистки;

- спиралевидные модели ориентированы на эксплуатацию в вертикальной шашлычнице. Форма изделия позволяет исключить соскальзывание заготовок в процессе приготовления шашлыка, однако здесь непросто насаживать мясо на спиральную планку.

Как выглядят шампура

Как выглядят шампура

Как атрибут шашлычницы, шампура имеют длину в соответствии с габаритами мангала. Стандартная ширина жаровни варьируется в пределах 30-40 см. Параметры планки для нанизывания полуфабрикатов с учетом рукояти составляют 60-70 см.

Планируя изготовить шампура для мангала своими руками, следует определиться и с количеством экземпляров. Для приготовления вкусного, хорошо прожаренного и пропитанного ароматным дымком шашлыка, важно обеспечить расстояние 8-10 см между планками, нанизанными заготовками. Для стандартного мангала длиной 60-80 см следует использовать набор шпаг из 6-8 шт. При желании можно изготовить двойной комплект планок.

Требования к материалам изготовления

Чтобы правильно сделать шампура своими руками, важно грамотно подобрать материалы. Самодельные варианты планок выполняются из металла или дерева. Притом изделия из древесины применяются одноразово. Для изготовления металлических шпаг используют исключительно пищевую нержавейку.

Особенности изделий из нержавеющей стали:

- материал способен выдерживать высокотемпературные нагрузки;

- состав не подвержен воздействию влаги и агрессивных сред;

- поверхность легко очищается от нагара и остатков пищи.

Еще важны такие свойства материала, как прочность, стойкость к деформации при механических нагрузках, упругость.

Как сделать шампура своими руками?

Самодельные шпаги для шашлыка актуальны как в походных условиях, так и на даче. Для изготовления набора для одноразового пользования чаще всего задействуют ветки и прутья из кустов плодово-ягодных культур. В остальных случаях применяют подручные ресурсы в виде листовой стали или толстой проволоки.

Необходимые инструменты для работы

Чтобы сделать шампура для шашлыка из листовой нержавейки, нужны следующие инструменты и приспособления:

- болгарка с дисками для резки и шлифовки;

- тиски;

- напильник;

- плоскогубцы;

- керн;

- рулетка;

- маркер.

Для изготовления шампуров своими руками понадобится болгарка

Для изготовления шампуров своими руками понадобится болгарка

Если планируется изготовление шпаг из стальной проволоки, понадобится нехитрый инструментарий:

- молоток;

- зубило;

- плоскогубцы;

- напильник;

- наковальня.

В качестве наковальни подойдет приспособление в виде железной болванки или крепкого булыжника.

Шампур из нержавеющей стали

На начальном этапе определяются с размерами заготовок. Стандартная ширина планки прямоугольного сечения составляет 1 см. При этом для шашлыков из крупных кусков мяса на косточках актуально изготовление набора плоских шампуров шириной 1,5-2 см. Длина изделия зависит от планируемой версии рукояти. Если предполагается кольцо/петля на конце металлической шпаги, оптимальны размеры 70-75 см с учетом небольшой спирали между основанием и ручкой. Если рукоять выполняется из деревянных накладок, длина металлической заготовки составляет около 60 см.

Шампур из нержавеющей стали

Шампур из нержавеющей стали

На завершающем этапе самодельные шашлычные шпаги из нержавейки полируют, моют в мыльном растворе. После этого изделия готовы к применению по назначению.

Шампур из проволоки

Для изготовления набора шпаг потребуется стальная проволока Ø6-8 мм с учетом длины экземпляров в 70 см.

- с помощью зубила и молотка заготавливают нужное количество отрезков/прутиков из проволоки, режут под углом 30-45°;

- заготовки нагревают докрасна, используя костер, газовую горелку или паяльную лампу;

- плоскогубцами достают раскаленный кусок проволоки, укладывают на наковальню для обработки;

- сильными ударами молотка по раскаленной заготовке формируется изделие плоской формы. Оптимальная толщина шампура, сделанного своими рукамииз стальной проволоки, составляет 2-2,5 мм. Один торец длиной 10 см остается круглым;

- круглая концовка сворачивается кольцом, далее, отступив 5 см от него, полосу накручивают в спираль на 1-3 витка;

- напильником обрабатывают поверхности изделия, удаляя неровности и дефекты;

- далее выполняется процесс закаливания, чтобы обеспечить прочность и упругость металлической основы. Для этого заготовки снова нагревают докрасна с последующим погружением в воду.

Нюансы изготовления рукояток

Для ручек шампуров, уместно использовать древесину лиственных пород с тонковолокнистой структурой. В приоритете решения из лиственницы, дуба, акации. Накладки полукруглой или плоской конфигурации крепятся к металлической основе с помощью болтов или же фиксируются заклепками. Для прочности конструкцию уплотняют кольцами из цветного металла.

Если планируется рукоятка из корня акации, материал нужно проточить на токарном станке, как и кольца для фиксажа. В ручках оформляются отверстия под полосу металлической заготовки и выполняется их монтаж. Далее накладки на шампурах плотно фиксируются обжимным кольцом.

Как сделать шампура из нержавейки руками. Шампуры своими руками: советы и рекомендации

![]()

Виды шампуров для мангала

Несмотря на то что сегодня многие предпочитают барбекю, мангал остается самым популярным видом очага, в котором жарят пищу на природе. А для готовки на мангале нужны определенные приспособления, которые стандартно называются шампурами. Итак, что такое шампур? Это длинная планка, имеющая определенное сечение и размеры. На нее нанизывают различные продукты для приготовления на открытом пламени или углях.

Сделать шампура своими руками можно из стали или дерева. Пластик и цветные металлы для шампура не подходят, так как при нагревании выделяют вредные вещества. Перед тем как сделать шампур, необходимо определиться с его конфигурацией.

Общее устройство этого изделия следующее:

Даже если хозяйка сшила чехол из прочного брезента, это не гарантия того, что острия изделий не проткнут чехол или рюкзак. Целесообразно сделать тубус для шампуров своими руками. Материалом может послужить фанера, пластик или листовое железо.

Перед тем как начать собственное производство аксессуаров для мангала своими руками, шить чехлы и делать тубусы, нужно решить, какие у будущих изделий будут размеры. Необходимое количество определяется тем, какое расстояние между шампурами на мангале будет оптимальным для качественного приготовления пищи. Оптимальным расстоянием считается 10 см. Такой промежуток между шампурами позволяет качественно и равномерно жарить любые продукты. Чтобы рассчитать, какое количество шампуров требуется для пикника, нужно его длину разделить на 10 и умножить на 2, чтобы готовить следующую порцию, пока первый комплект находится на столе.

Рассмотрим, как выбрать шампура для шашлыка, исходя из свойств материалов и особенностей изготовления.

Автоматический вертел с электроприводом

Если вы хотите полностью расслабиться на природе, то лучше сделать электрический вариант приспособления. Для этого подойдет обычный моторчик от дворников автомобиля.

Для изготовления редуктора, выполняем следующие этапы:

- Звездочку от велосипеда крепим на вал моторчика.

- Сверху привариваем небольшую шестеренку и фиксируем конструкцию к корпусу нашего двигателя.

- С другой стороны основания также крепим шестерню через подшипник.

- Моторчик крепим на одной из ножек мангала и натягиваем велосипедную часть между малой и большой звездочкой.

Если такая задача является для вас сложной, то тогда купите уже готовое устройство с моторчиком в специализированном магазине. Процесс сборки занимает несколько минут. Один из примеров можете посмотреть в видео ролике:

Современные производители предлагают различные модели, поэтому вы сможете подобрать с учетом вашего мангала или печи.

Изделия из нержавеющей стали

Все изделия из нержавеющей стали относятся к пищевой категории. Металл не плавится при высокой температуре, не окисляется от контакта с водой и уксусом. Нержавейка легко очищается от нагара и остатков продуктов.

Чтобы сделать шампура из нержавейки своими руками, потребуются:

- лист металла толщиной 3 мм;

- болгарка;

- рулетка;

- напильник;

- плоскогубцы;

- точильный станок;

- тиски;

- керн;

- маркер;

- наждачная бумага.

Перед началом работы необходимо определиться, какой тип рукояток будет у готовых изделий. Если это будут деревянные накладки, то длина заготовок должна быть 60 см. В том случае, когда концы полос будут изогнуты в форме кольца, размеры заготовок увеличиваются до 70 см.

Работа проводится в такой последовательности:

После окончания механической обработки металла проводится его полировка наждачной бумагой. Готовые изделия моются в мыльном растворе, просушиваются и упаковываются в чехол.

Особенности устройства изделия

По сути шампур, это планка из жаропрочного материала определенной конфигурации.

- планка, сечение которой бывает прямоугольным, полукруглым, овальным. Встречаются спиральные и уголковые варианты;

- наконечник изделия заострен, он позволяет легко проткнуть кусок сырого мяса для нанизывания;

- ручка обеспечивает комфортность эксплуатации, представляет собой петлю или выполняется из деревянных накладок;

- между основанием и ручкой предусмотрен отрезок спирального вида как ограничитель-барьер от соскальзывания мясных кусочков к торцу планки.

Различают несколько видов рассматриваемого аксессуара шашлычницы в зависимости от сечения:

- модели прямоугольного сечения выделяются удобством эксплуатации: на них легко насаживать заготовки, в силу конструкции такой шампур устойчив на мангале, не переворачивается самопроизвольно;

- варианты полукруглого сечения сложно зафиксировать в нужном положении, они переворачиваются в зависимости от тяжести нанизанных заготовок;

- уголковые шпаги для шашлыков предусматривают удобную фиксацию полуфабрикатов, располагают большим эксплуатационным потенциалом. Недостатком изделия считается сложность ухода и чистки;

- спиралевидные модели ориентированы на эксплуатацию в вертикальной шашлычнице. Форма изделия позволяет исключить соскальзывание заготовок в процессе приготовления шашлыка, однако здесь непросто насаживать мясо на спиральную планку.

Как выглядят шампура

Как атрибут шашлычницы, шампура имеют длину в соответствии с габаритами мангала. Стандартная ширина жаровни варьируется в пределах 30-40 см. Параметры планки для нанизывания полуфабрикатов с учетом рукояти составляют 60-70 см.

Планируя изготовить шампура для мангала своими руками, следует определиться и с количеством экземпляров. Для приготовления вкусного, хорошо прожаренного и пропитанного ароматным дымком шашлыка, важно обеспечить расстояние 8-10 см между планками, нанизанными заготовками. Для стандартного мангала длиной 60-80 см следует использовать набор шпаг из 6-8 шт. При желании можно изготовить двойной комплект планок.

Изделия из проволоки

Сделать шампура из проволоки можно даже в полевых условиях и без электричества. Для работы можно использовать содержимое походного рюкзака или набор инструментов из автомобиля.

- рулетку;

- молоток;

- зубило;

- плоскогубцы;

- напильник;

- стальную проволоку 6-8 мм;

- наковальню (железную болванку или гранитный булыжник).

Работа проводится в такой последовательности:

Чтобы предотвратить образование ржавчины, сталь необходимо подвергнуть процедуре закаливания. Изделие смачивается в подсолнечном масле и обжигается на огне. При сгорании масла образуется неорганическая пленка, предотвращающая окисление железа.

Интересные походные идеи

Во время отдыха на природе, когда нет возможности использовать металлический прут, можно сделать вертел одноразовый, используя для этого ветки деревьев. Лучше всего подходят ветки ореха, клена или ольхи. Хвойные породы лучше не использовать. Ветку нужно выбирать такую, чтобы она не прогибалась под весом мяса. Перед использованием обязательно очистить ее от коры, оставив немного на конце, чтобы не проскальзывали руки повара во время вращения. Нужную форму дереву можно придать при помощи обычного топора.

Для того чтобы закрепить тушу, лучше выбрать ветку с разветвлениями, которые располагаются на расстоянии около трети длины от «тупого» конца. Для того чтобы было легче насадить мясо на такой импровизированный вертел, следует заострить один его конец.

Изготовление рукояток

Имея обычный набор бытовых инструментов, можно делать самые разнообразные ручки для шампуров своими руками. Изготавливают их из пластика, металла и дерева. Однако первые два варианта не являются лучшим решением. Пластик может расплавиться от высокой температуры. Стальные накладки, несмотря на презентабельный внешний вид, сильно нагреваются от шампура.

Лучше всего остановить свой выбор на древесине. Но для ручек подойдут далеко не все ее сорта. Нужно использовать прочное дерево лиственной породы с тонковолокнистый структурой. Лучше всего подходят лиственница, дуб, бук и акация. Накладки делаются плоскими или полукруглыми. К металлу они крепятся болтами или заклепками. Дополнительная фиксация выполняется кольцами из полос цветного металла.

Как сделать шампура своими руками?

Самодельные шпаги для шашлыка актуальны как в походных условиях, так и на даче. Для изготовления набора для одноразового пользования чаще всего задействуют ветки и прутья из кустов плодово-ягодных культур. В остальных случаях применяют подручные ресурсы в виде листовой стали или толстой проволоки.

Необходимые инструменты для работы

Чтобы сделать шампура для шашлыка из листовой нержавейки, нужны следующие инструменты и приспособления:

- болгарка с дисками для резки и шлифовки;

- тиски;

- напильник;

- плоскогубцы;

- керн;

- рулетка;

- маркер.

Для изготовления шампуров своими руками понадобится болгарка

Если планируется изготовление шпаг из стальной проволоки, понадобится нехитрый инструментарий:

В качестве наковальни подойдет приспособление в виде железной болванки или крепкого булыжника.

Шампур из нержавеющей стали

На начальном этапе определяются с размерами заготовок. Стандартная ширина планки прямоугольного сечения составляет 1 см. При этом для шашлыков из крупных кусков мяса на косточках актуально изготовление набора плоских шампуров шириной 1,5-2 см. Длина изделия зависит от планируемой версии рукояти. Если предполагается кольцо/петля на конце металлической шпаги, оптимальны размеры 70-75 см с учетом небольшой спирали между основанием и ручкой. Если рукоять выполняется из деревянных накладок, длина металлической заготовки составляет около 60 см.

Шампур из нержавеющей стали

На завершающем этапе самодельные шашлычные шпаги из нержавейки полируют, моют в мыльном растворе. После этого изделия готовы к применению по назначению.

Шампур из проволоки

Для изготовления набора шпаг потребуется стальная проволока Ø6-8 мм с учетом длины экземпляров в 70 см.

- с помощью зубила и молотка заготавливают нужное количество отрезков/прутиков из проволоки, режут под углом 30-45°;

- заготовки нагревают докрасна, используя костер, газовую горелку или паяльную лампу;

- плоскогубцами достают раскаленный кусок проволоки, укладывают на наковальню для обработки;

- сильными ударами молотка по раскаленной заготовке формируется изделие плоской формы. Оптимальная толщина шампура, сделанного своими рукамииз стальной проволоки, составляет 2-2,5 мм. Один торец длиной 10 см остается круглым;

- круглая концовка сворачивается кольцом, далее, отступив 5 см от него, полосу накручивают в спираль на 1-3 витка;

- напильником обрабатывают поверхности изделия, удаляя неровности и дефекты;

- далее выполняется процесс закаливания, чтобы обеспечить прочность и упругость металлической основы. Для этого заготовки снова нагревают докрасна с последующим погружением в воду.

Нюансы изготовления рукояток

Для ручек шампуров, уместно использовать древесину лиственных пород с тонковолокнистой структурой. В приоритете решения из лиственницы, дуба, акации. Накладки полукруглой или плоской конфигурации крепятся к металлической основе с помощью болтов или же фиксируются заклепками. Для прочности конструкцию уплотняют кольцами из цветного металла.

Если планируется рукоятка из корня акации, материал нужно проточить на токарном станке, как и кольца для фиксажа. В ручках оформляются отверстия под полосу металлической заготовки и выполняется их монтаж. Далее накладки на шампурах плотно фиксируются обжимным кольцом.

- Автор: Мария Сухоруких

- Распечатать

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Отзывы

Сергей, Пенза Из плюсов покупных шампуров-самокрутов могу отметить надежность и плавность работы механизма, компактность конструкции и ее малый вес, хороший металл и качественную сборку. Приготовленный шашлык получается сочным и равномерно обжаренным, что иногда не получается при переворачивании шампуров вручную. Мясо готовится быстро, жир практически не капает. Кроме того, высвобождаемое время явно не может не радовать всех участников пикника. Работает от батарейки, которую легко заменить, если сядет, но ее хватает надолго. Если не обращать внимания на некоторые мелочи, то недостатков нет.

Елена, Москва Очень любим отдыхать всей семьей на природе в Подмосковье, и, конечно, не обходится без шашлыков. Недавно приобрели очень удобную вещь, которая облегчает досуг. Это шампуры-самокруты. Мы так быстро к ним привыкли, что не понимаем, как обходились раньше без этого изобретения. Это устройство занимает мало места, поэтому его удобно брать с собой. Суть работы в том, что происходит автоматическое вращение шампуров с определенным интервалом времени. Можно спокойно заниматься другими делами, главное, не пропустить время готовности шашлыка, у нас ни разу не случалось, чтобы он сгорел. Устройство ни разу не подвело, всем его рекомендуем.

Евгений, Саратовская область Живу в часном доме, люблю готовить шашлыкаи. Приобрел шампуры-самокруты, увидев такие у соседа. Сразу скажу, что минусов не вижу, зато могу назвать важные плюсы после 10 раз использования: металл не деформируется, шашлыки жарятся быстро, батарейка служит долго. Единственно, что хотелось бы, чтобы была возможность работы от сети.

Все отзывы о перечисленных выше приспособлениях, как правило, только положительные

Вполне естественно, что конструкцию самокрутящихся шампуров вполне можно изготовить и своими руками. Существует множество не только интернет-рекомендаций, но и видео-материалов на эту тему.

Как сделать шампура самому и сэкономить?

Сделав шампура своими руками, легко можно пополнить домашний арсенал принадлежностей для приготовления блюд на углях с минимальными затратами.

Особенности устройства изделия

По сути шампур, это планка из жаропрочного материала определенной конфигурации.

- планка, сечение которой бывает прямоугольным, полукруглым, овальным. Встречаются спиральные и уголковые варианты;

- наконечник изделия заострен, он позволяет легко проткнуть кусок сырого мяса для нанизывания;

- ручка обеспечивает комфортность эксплуатации, представляет собой петлю или выполняется из деревянных накладок;

- между основанием и ручкой предусмотрен отрезок спирального вида как ограничитель-барьер от соскальзывания мясных кусочков к торцу планки.

Различают несколько видов рассматриваемого аксессуара шашлычницы в зависимости от сечения:

- модели прямоугольного сечения выделяются удобством эксплуатации: на них легко насаживать заготовки, в силу конструкции такой шампур устойчив на мангале, не переворачивается самопроизвольно;

- варианты полукруглого сечения сложно зафиксировать в нужном положении, они переворачиваются в зависимости от тяжести нанизанных заготовок;

- уголковые шпаги для шашлыков предусматривают удобную фиксацию полуфабрикатов, располагают большим эксплуатационным потенциалом. Недостатком изделия считается сложность ухода и чистки;

- спиралевидные модели ориентированы на эксплуатацию в вертикальной шашлычнице. Форма изделия позволяет исключить соскальзывание заготовок в процессе приготовления шашлыка, однако здесь непросто насаживать мясо на спиральную планку.

Как выглядят шампура

Как атрибут шашлычницы, шампура имеют длину в соответствии с габаритами мангала. Стандартная ширина жаровни варьируется в пределах 30-40 см. Параметры планки для нанизывания полуфабрикатов с учетом рукояти составляют 60-70 см.

Планируя изготовить шампура для мангала своими руками, следует определиться и с количеством экземпляров. Для приготовления вкусного, хорошо прожаренного и пропитанного ароматным дымком шашлыка, важно обеспечить расстояние 8-10 см между планками, нанизанными заготовками. Для стандартного мангала длиной 60-80 см следует использовать набор шпаг из 6-8 шт. При желании можно изготовить двойной комплект планок.

Требования к материалам изготовления

Чтобы правильно сделать шампура своими руками, важно грамотно подобрать материалы. Самодельные варианты планок выполняются из металла или дерева. Притом изделия из древесины применяются одноразово. Для изготовления металлических шпаг используют исключительно пищевую нержавейку.

Особенности изделий из нержавеющей стали:

- материал способен выдерживать высокотемпературные нагрузки;

- состав не подвержен воздействию влаги и агрессивных сред;

- поверхность легко очищается от нагара и остатков пищи.

Еще важны такие свойства материала, как прочность, стойкость к деформации при механических нагрузках, упругость.

Как сделать шампура своими руками?

Самодельные шпаги для шашлыка актуальны как в походных условиях, так и на даче. Для изготовления набора для одноразового пользования чаще всего задействуют ветки и прутья из кустов плодово-ягодных культур. В остальных случаях применяют подручные ресурсы в виде листовой стали или толстой проволоки.

Необходимые инструменты для работы

Чтобы сделать шампура для шашлыка из листовой нержавейки, нужны следующие инструменты и приспособления:

- болгарка с дисками для резки и шлифовки;

- тиски;

- напильник;

- плоскогубцы;

- керн;

- рулетка;

- маркер.

Для изготовления шампуров своими руками понадобится болгарка

Если планируется изготовление шпаг из стальной проволоки, понадобится нехитрый инструментарий:

- молоток;

- зубило;

- плоскогубцы;

- напильник;

- наковальня.

В качестве наковальни подойдет приспособление в виде железной болванки или крепкого булыжника.

Шампур из нержавеющей стали

На начальном этапе определяются с размерами заготовок. Стандартная ширина планки прямоугольного сечения составляет 1 см. При этом для шашлыков из крупных кусков мяса на косточках актуально изготовление набора плоских шампуров шириной 1,5-2 см. Длина изделия зависит от планируемой версии рукояти. Если предполагается кольцо/петля на конце металлической шпаги, оптимальны размеры 70-75 см с учетом небольшой спирали между основанием и ручкой. Если рукоять выполняется из деревянных накладок, длина металлической заготовки составляет около 60 см.

Шампур из нержавеющей стали

На завершающем этапе самодельные шашлычные шпаги из нержавейки полируют, моют в мыльном растворе. После этого изделия готовы к применению по назначению.

Шампур из проволоки

Для изготовления набора шпаг потребуется стальная проволока Ø6-8 мм с учетом длины экземпляров в 70 см.

- с помощью зубила и молотка заготавливают нужное количество отрезков/прутиков из проволоки, режут под углом 30-45°;

- заготовки нагревают докрасна, используя костер, газовую горелку или паяльную лампу;

- плоскогубцами достают раскаленный кусок проволоки, укладывают на наковальню для обработки;

- сильными ударами молотка по раскаленной заготовке формируется изделие плоской формы. Оптимальная толщина шампура, сделанного своими рукамииз стальной проволоки, составляет 2-2,5 мм. Один торец длиной 10 см остается круглым;

- круглая концовка сворачивается кольцом, далее, отступив 5 см от него, полосу накручивают в спираль на 1-3 витка;

- напильником обрабатывают поверхности изделия, удаляя неровности и дефекты;

- далее выполняется процесс закаливания, чтобы обеспечить прочность и упругость металлической основы. Для этого заготовки снова нагревают докрасна с последующим погружением в воду.

Для устранения риска коррозии стальные шпаги обрабатывают растительным маслом и обжигают на огне. При этом образуется покрытие – барьер от окисления железа, ржавчины – в виде неорганической пленки.

Нюансы изготовления рукояток

Для ручек шампуров, уместно использовать древесину лиственных пород с тонковолокнистой структурой. В приоритете решения из лиственницы, дуба, акации. Накладки полукруглой или плоской конфигурации крепятся к металлической основе с помощью болтов или же фиксируются заклепками. Для прочности конструкцию уплотняют кольцами из цветного металла.

Если планируется рукоятка из корня акации, материал нужно проточить на токарном станке, как и кольца для фиксажа. В ручках оформляются отверстия под полосу металлической заготовки и выполняется их монтаж. Далее накладки на шампурах плотно фиксируются обжимным кольцом.

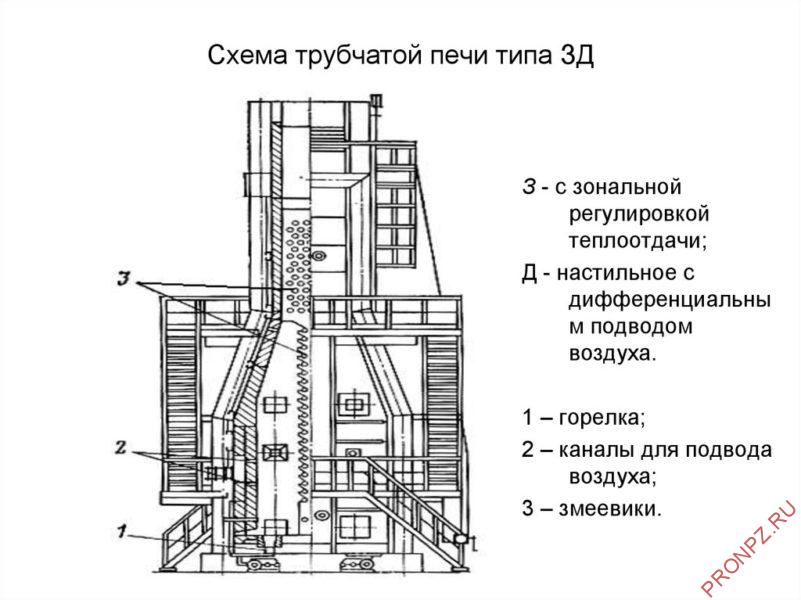

Трубчатые печи: конструкция и характеристики

Назначение

Трубчатая печь является аппаратом предназначенным для передачи нагреваемому продукту тепла выделяющегося при сжигании топлива в топочной камере печи.

Рис.1 – Трубчатая печь

Характеристики

Основными характеристиками трубчатых печей являются: производительность печи, количество сырья, нагреваемое в трудных змеевеках в единицу времени.

Полезная тепловая нагрузка – это количество тепла переданного в печи сырью МВатт, ГКалл в час. Она зависит от тепловой мощности и размеров печи.

Коэффициент полезного действия печи и экономичность ее эксплуатации выражается отношением количества полезно используемого тепла к общему количеству тепла, которое выделяется при полном сгорании топлива.

Принцип работы

Наибольшее практическое применение на НПЗ получили радиантно – конвекционные печи. Они имеют две отделенные друг от друга секции.

В радиантной секции – тепло передается за счет радиационной теплопередачи путем поглощения у чистого тепла.

Рис.2 – Радиантная секция

В конвекционной секции – тепло передается за счет конвективной передачи тепла путем омывания поверхности труб дымовыми газами.

Внутри печи расположен многократный изогнутый стальной трубопровод змеевик, по которому непрерывно прокачивается нагреваемой смесь. Смесь подается в конвекционную секцию после чего проходит радианную секцию. Жидкое и газообразное топливо сжигают в горелках радиантной камеры.

В результате повышается температура дымовых газов и светящегося факела представляющего собой раскаленные частицы горячего топлива. Тепловые лучи падают на наружные поверхности труб и внутренние поверхности стен радиантной камеры печи.

Нагретые поверхности стен в свою очередь излучают тепло, которые также поглощается поверхностями радиантных труб. Большая часть используемого тепла передается в радиантные секции остальное в конвекционные секции.

Дымовые газы проходят конвекционную секцию, омывают находящиеся там трубы отдавая тепло. Эффективность передачи тепла конвекцией обусловлено скоростью движения дымовых газов. Пройдя конвекционную камеру дымовые газы уходят в дымовую трубу.

Конструкция

Рассмотрим конструкцию на примере радиантно – конвекционной печи. Печь представляет собой сдвоенный блок из двух печей вертикально факельного типа объединенных общей дымовой трубой установленной на потолочной раме.

Каркас

Нагрузка от веса печных труб, двойников, кровли площадок и лестниц в большинстве конструкций воспринимается каркасом, состоящим из стоек, ферм и связующих элементов. В зависимости от размеров печи принимается та или иная система каркаса.

Каркас каждой из печей входящих в блок выполнен в виде 6 пролетной пространственной конструкции состоящий из п-образных рам установленных на фундаментные опоры и связанных между собой сводовой и подовой рамами.

Рис. 3 – Общий вид

Каркасы обеих печей связаны горизонтальными балками по высоте радиантных камер, торцевыми балками потолочный рамы. Дымовая труба шибером устанавливается на потолочную раму.

Всегда предусматривают защиту каркаса от излишнего перегрева путем применения тепловой изоляции или оставления зазоров между стойкой каркаса и обмуровкой.

Змеевик

Нагреваемый продукт движется в змеевике, расположенном в п е чи. Змеевик состоит из труб и соединительных частей. Различают однопоточные, двухпоточные и многопоточные змеевики.

Соедините льные части — двойники (ре турбенды) и калачи дают возможность очищать внутренние поверхности труб от отложений солей и различных загрязнений, осматривать их и замерять толщины стенок труб в различных местах змеевика.

При полном отсутствии загрязнения внутренней поверхности змеевика и наличии надежных способов контроля толщины стенки трубы возможно применение цельносварного змеевика (без ретурбендов).

Змеевик изготовляют из гладких бесшовных труб с толщиной стенок от 4 до 30 мм в зависимости от температуры, давления и диаметра. В некоторых конвекционных печах для деструктивной гидрогенизации с целью увеличения поверхности нагрева применяют толстостенные трубы из легированной стали с ребристой насадкой из углеродистой стали.

Выбирая материал труб, нужно учитывать разность температур при передаче тепла через ряд тепловых сопротивлений. Во время эксплуатаций печи эти сопротивления не остаются постоянными и в какой-то период температура стенки трубы повышается до некоторого предела, когда дальнейшая работа может привести к аварии.

В данном примере, все сырьевые змеевики горизонтального типа. Радиантные и конвективные змеевики каждой печи, входящих в блок, 4-х поточные. Радиантные змеевики размещены вдоль фронтовых стен радиантных камер по одному потоку с каждого фронта. Направление потока снизу вверх.

Рис.4 – Змеевики печи

На сводовую раму установлено три блока конвекционных труб. Трубы конвективного змеевика размещены в блоке в шахматном порядке. Входные и выходные трубы змеевика уплотнены в торцевых панелях и крышках, а также в торцевых конвекционных решетках.

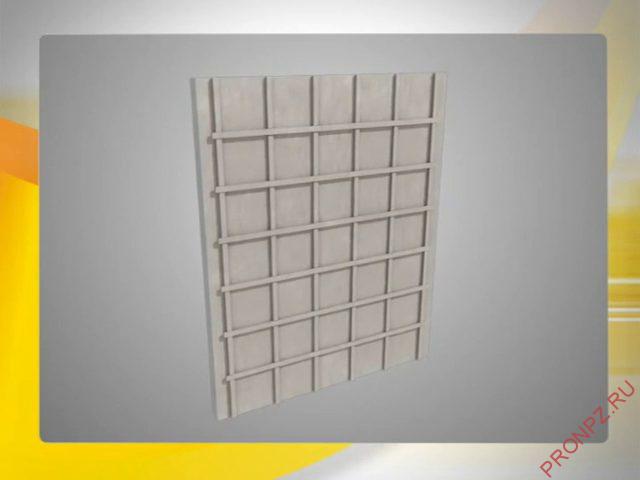

Трубные решетки

Трубные решетки являются опорами для труб продуктового змеевика.

Трубные решетки, омываемые дымовыми газами с температурой до 800° С, изготовляют из серого чугуна марки СЧ 21-40, а иногда из листовой стали.

Трубные решетки, которые омываются дымовыми газами с температурой до 1000° С, изготовляют из жаростойкого чугуна, а при температуре выше 1000° С их марки ЭИ-316. Толщину отливок рекомендуется принимать не менее 20 мм. Под каждую трубу в месте соприкосновения ее с решеткой подкладывают асбестовый картон толщиной 5—6 мм .

В зависимости от количества опирающихся труб трубные решетки радиантной секции делятся на двух-, трех-, четырех-, пяти- и шеститрубные. Решетки покрывают слоем термоизоляции.

Трубные подвески

Трубные подвески поддерживают радиантные трубы в пролете между трубными решетками и предотвращают их провисание.

Трубные подвески устанавливают внутри топочной камеры, где температура дымовых газов достигают 1100° С.

Панели

Обмуровка выполнена в форме панели. Каждая панель состоит из короба лист пяти миллиметровой усиленной ребрами жесткости с бортами заполняего легким жаростойким бетоном приготовленного из сухой смеси на высоком глиноземистом цементе с вермикулитово – керамзитовым наполнителем.

Рис.5 – Панели печи

Горелки

Короба герметично по периметру сварены между собой и с каркасом. В каждой печи установлены по 12 газомазутных горелок. На каждой основной горелке установленные сигнализаторы наличия пламени и постоянно действующая пилотная горелка.

На фронтовых стенах установлены по 12 гляделок по числу горел. С каждого торца каждой печи блока расположены двери-лазы и по одному взрывному клапану – взрывному окно.

Предохранительное окно топочной камеры – предназначено для ослабления действия силы взрыва, а также для инспекции топочной камеры. Рамы и дверцы изготовляют из серого чугуна СЧ 15-32, ось из стали марки Ст. 3.

Смотровое окно – служит для наблюдений за горелками в период эксплуатации печи и за состоянием труб радиантной секции. Материал корпуса и крышки — серый чугун СЧ 15-32, рукоятки и оси–сталь марки Ст. 3.

Шибер

Шибер служит для регулирования тяги. Материал для лопасти шибера — серый чугун СЧ 15-32.

Лестницы и площадки

Система лестниц и площадок обслуживания включает: три яруса замкнутых площадок вокруг блока печей, 5 ярусов торцевых площадок для обслуживания блоков камер конвекции и торцевых гляделок. Основные площадки соединены маршевыми лестницами.

Рис.6 – Система лестниц

Схемы трубчатых печей

Ниже приведены распространенные схемы отечественных трубчатых печей.

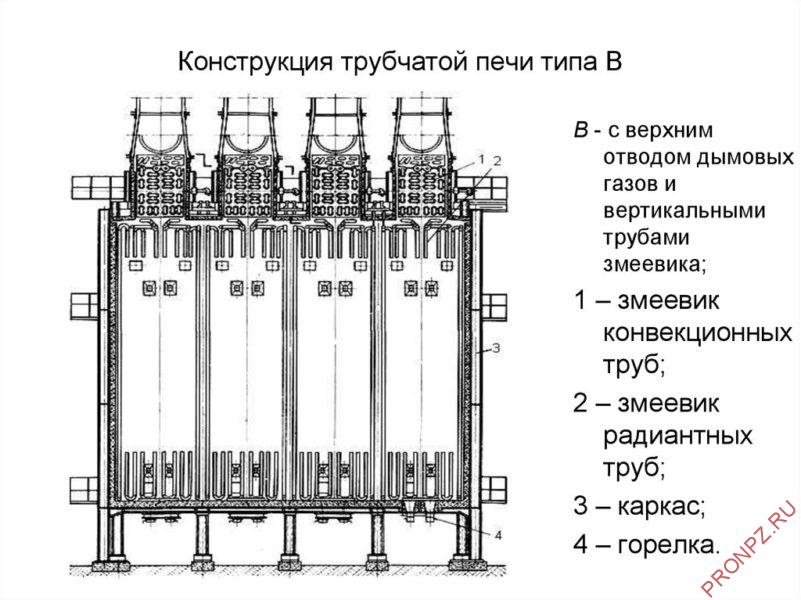

Печи типа СС

Печи типа СС – секционные с горизонтально расположенным змеевиком, отдельно стоящей конвекционной камерой, встроенным воздухоподогревателем и свободного вертикально-факельного сжигания топлива. Трубный змеевик каждой секции состоит из двух или трех транспортабельных пакетов заводского изготовления. Змеевик каждой секции самонесущий и устанавливается непосредственно на поду печи.

Печи типа ЦС – цилиндрические с пристенным расположением труб змеевика в одной камере радиации и свободного вертикально-факельного сжигания комбинированного топлива. Печи выполняются в двух вариантах: без камеры конвекции и с камерой конвекции (рис. XXI-12).

Цилиндрическая камера радиации установлена на столбчатом фундаменте для удобства обслуживания газовых горелок, размещенных в поду печи. Радиантный змеевик собран из вертикальных труб на приваренных калачах; в центре пода печи установлена газомазутная горелка. Змеевики упираются на под печи, вход и выход продукта осуществляется сверху.

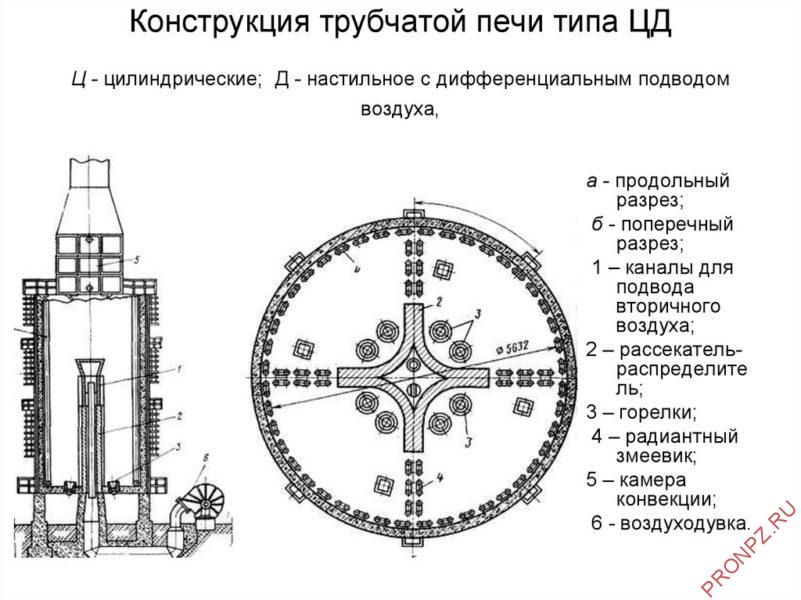

Печь типа ЦД4

Печь типа ЦД4, продольный разрез которой показан на рис. XXI-13, является радиантно-конвекционной, у которой по оси камеры радиации имеется рассекатель-распределитель в виде пирамиды с вогнутыми гранями, представляющими собой настильные стены для факелов горелок, установленных в поду печи.

Рассекатель-распределитель разбивает камеру радиации на несколько независимых зон теплообмена (см. рис. XXI-13, их четыре) с целью возможной регулировки теплонапряженности по длине радиантного змеевика. Внутренняя полость каркаса рассекателя разбита на отдельные воздуховоды; в кладке грани рассекателя по высоте грани есть каналы прямоугольного сечения для подвода вторичного воздуха к настильному факелу каждой грани. Каждый воздуховод оснащен поворотным шибером, управляемым с площадки обслуживания.

В кладке граней рассекателя на двух ярусах по высоте граней расположены каналы прямоугольного сечения для подвода вторичного воздуха из воздуховодов к настильному факелу каждой грани. Изменяя подачу воздуха через каналы, можно регулировать степень выгорания топлива в настильном факеле, что позволяет выравнивать теплонапряженность по высоте труб в камере радиации.

Радиантный подвесной змеевик состоит из труб, расположенных у стен цилиндрической камеры. Настенные радиантные трубы размещены в один ряд и имеют одностороннее облучение, а радиальные с двусторонним облучением размещены в два ряда.

Печи типа КС

Печи типа КС – цилиндрические с кольцевой камерой конвекции, встроенным воздухоподогревателем, вертикальными трубными змеевиками в камерах радиации и конвекции и свободного вертикально-факельного сжигания топлива (рис. XXI-14). Комбинированные горелки расположены в поду печи. На стенах камеры радиации установлен одно- или двухрядный настенный трубный экран. Конвективный змеевик так же, как и воздухоподогреватель, набирают секциями и располагают в кольцевой камере конвекции, установленной соосно с цилиндрической радиантной камерой.

Печи типа КД4

Печи типа КД4 – цилиндрические четырехсекционные с кольцевой камерой конвекции, встроенным воздухоподогревателем, дифференциальным подводом воздуха по высоте факела, вертикальным расположением змеевика радиантных и конвекционных труб, настильным сжиганием

комбинированного топлива.

Печи выполняются в двух конструктивных исполнениях: с дымовой трубой, установленной на печи или стоящей отдельно.

Типы и характеристики трубчатых печей

Для нагрева образцов используется трубчатая печь, общая характеристика единицы технологического оборудования подходит для ее применения в различных областях и сферах. Наиболее востребованным такой тип техники стал для нефтеперерабатывающей и газовой промышленности, а также лабораторных исследований. Трубчатые электропечи подходят для термического крекинга, пиролиза и висбрекинга, выполняя функции реактора.

Трубчатая электрическая печь SNOL 0,2-1250

Процесс пиролиза представляет собой расщепление нефтепродуктов на фракции, а также разложение прочих органических природных соединений на более мелкие составляющие. Происходит он при недостатке кислорода

Типы трубчатых печей по особенностям конструкции

Типы трубчатых печей, применяемых для термообработки различных материалов, бывают компактными, вращающимися, раскладными. Кроме того, их можно разбить на категории по следующим признакам:

- Тип конструкции – вертикальные, цилиндрические, с наклонным сводом.

- Число камер топки – одна, две, более.

- Вид сжигания топлива – горение с пламенем или без.

- Облучение циркуляционных труб – одностороннее, двухстороннее.

- Форма отсека для сгорания – в виде цилиндра, короба, прочего.

- Размещение магистрали змеевика – горизонтальное, вертикальное.

Классификация трубчатых печей может быть проведена по способу теплопередачи и потоку сырья. Разделяют три подвида:

- Радиантный.

- Конвекционный.

- Радиантно-конвекционный.

Трубчатая печь SNOL 0,5-1250

Для печей данного типа нет четко разработанной классификации, поскольку они отличаются большим числом конструктивных и технологических особенностей

Базовые характеристики трубчатых печей

Выбирая трубчатые печи, требования к их эффективности очень высокие. Прежде всего, рассматриваются такие характеристики как:

- Полезная тепловая нагрузка. Определяется по количеству тепла, передаваемого сырью, находящемуся непосредственно в печи.

- Производительность. Объем материала, нагреваемого в трубах змеевиков за определенную единицу времени.

- Коэффициент полезного действия. Выражается соотношением полезно используемого и общего объема тепловой энергии.

Работа трубчатой печи будет максимально эффективной только в том случае, если Вы правильно подберете оборудование. Тип конструкции должен соответствовать поставленным целям и особенностям технологического процесса.

Устройство трубчатой печи

Устройство трубчатых печей представляет собой не сложный механизм, выполненный из жаропрочных и износоустойчивых материалов. Независимо от типа оборудования, техника имеет схожую производственную схему. Трубчатые лабораторные печи состоят из:

- Фундамента. Основание изолируется от агрессивного термического воздействия. На нем находится вся масса оборудования.

- Корпуса. Металлический короб вмещает все рабочие элементы и узлы конструкции.

- Футеровки. Приспособление защищает каркас от воздействия критичных температур.

- Змеевиков. Скованные трубы не имеют швов. Они являются базовой составляющей оборудования и работают при различных условиях.

- Дымовой трубы. Магистраль не только создает необходимую тягу в топке, но и отводит лишние испарения и примеси.

Согласно ГОСТу, трубчатые печи делятся на многокамерные и секционные модели. Также предусмотрено цилиндрическое и узкокамерное оборудование.

Электропечь трубчатая SNOL 0,4-1250 LXC 04

Принцип действия трубчатых печей

Принцип работы трубчатой печи заключается в равномерном распределении температурного градиента в камере и одинаковом воздействии на обрабатываемую основу. Функционирование можно разделить на несколько ступеней:

- Образование газа внутри основного сектора и процесс первичного сжигания. Способствуют этому горелки, расположенные в боковых частях камеры.

- Попадание газа в радиационный отсек. Оттуда испарения направляются в сектор конвекции, для осуществления последующих процессов.

- Переход по технологическому змеевику. От него материал движется по экранным трубам, для достижения определенной отметки нагрева.

- Выход материала за пределы печи. При попадании сырья в отсек охлаждения выполняется его первичное остывание.

Эксплуатация трубчатых печей связана с высокими температурами, поэтому правила безопасности необходимо соблюдать неукоснительно. Прежде чем оператор будет допущен к технологическому процессу, он должен пройти инструктаж. Современные электропечи дают возможность быстро и предельно точно выполнять производственные задачи и различные исследования.

Работа с трубчатой печью может быть начата только после ее тщательной проверки. Трубопровод и змеевики должны быть герметичны и прочны. Футеровку необходимо просушить. Также исправной должна быть система блокировки и автоматизации

Узнать о правилах эксплуатации трубчатых печей, особенностях и возможностях конструкций можно у специалистов компании «Лабор». Звоните, мы ответим на все Ваши вопросы!

Трубчатая печь – устройство трубчатой печи. Самые эффективные типы трубчатых печей. Применение трубчатой лабораторной печи. Особенность в работе трубчатой вращающейся печи

Трубчатая печь – это устройство, которое на данном этапе уже успело найти свое широкое применение во множестве отраслей. На данный момент, вакуумный рынок – это площадка, на которой можно найти огромнейшее количество различных установок. Немалую часть составляют именно трубчатые печи, которые активно используются на множестве предприятий. Отличия трубчатых печей могут состоять как в цене, так и в характеристиках, поэтому надо заранее оценить обстановку, после чего уже покупать себе подобный агрегат.

Одна из ключевых задач трубчатых печей – это нагрева материала. Что касается уровня нагрева, то в этом плане все зависит от того, что требуется самому пользователю. Устройства подобного типа отлично справляются как со слабым нагревом, так и нагревом до высоких показателей температуры.

Еще одно направление, в котором подобные печи демонстрируют себя с положительной стороны – это нагрев сырья углеродов. Данный процесс сам по себе довольно сложен, из-за чего произвести качественную обработку весьма проблематично.

Что касается отраслей, в которых активно используются трубчатые печи, то их довольно много. Одной из самых перспективных областей, является нефтепроизводство. В данной сфере, трубчатые печи выполняют функцию нагрева определенных структур до нужных показателей. Еще одна отрасль, где подобные установки являются очень востребованными – это химическая промышленность, где они производят нагрев определенных химических элементов.

Что касается ассортимента трубчатых печей на современном рынке, то тут дела обстоят сравнительно неплохо. На данный момент, разнообразие трубчатых печей просто огромнейшее, и среди всех квалификаций трубчатых печей, любой пользователь сможет себе подобрать то, что требуется именно ему. Если речь идет о выполнении средних задач, то лучше всего брать бюджетные варианты, которые по своим характеристикам весьма неплохими.

Если же ваша цель – это применение на серийном производстве, то в таком случае лучше сразу брать более дорогостоящие установки, которые в любом случае выполнят все возложенные на них задачи.

Сейчас, в качестве примера, мы рассмотрим несколько элементов трубчатых печей:

- Дымоход

- Дымовая труба

- Трубчатый змеевик

Дабы подробнее ознакомиться с принципом работы трубчатых печей, мы рассмотрим последовательность действий внутри системы, которые позволяют устройству начать свою работу.

- Первый этап – Газ образовывается внутри главного сектора, где он вынужден пройти процесс первичного сжигания. Главный элемент, который в этом помогает – это горелки, которые находятся на боковых частях устройства. Следующий этап – это попадание газа в камеру радиации, из которой они поступают сразу в конвекционный сектор. В этом секторе, им предстоит пройти еще несколько процессов, после чего они уже могут поступить в другой отдел.

- Второй этап – Далее материал оказывается внутри конвективного змеевика, из которого ему предстоит пройти долгий путь по экранным трубам, что собственно и позволяет достичь нужно уровня нагрева. Далее, материал уже выходит за пределы печи и попадает в охлаждающий сектор. Там он проходит первичную стадию охлаждения, после чего становится пригодным к использованию.

Что касается дальнейших действий агрегата, то он все еще остается в активном состоянии и продолжать излучать тепло на готовый материал. Делается это для того, чтобы изделие не деформировалось и оставалось в первоначальной форме. Подобный процесс способна произвести далеко не каждая печь, из-за чего многие предпочитают именно трубчатые вариации.

Все эти показатели уже говорят о том, что подобное оборудование является весьма эффективным и его использование в различных направлениях является вполне оправданным.

Устройство трубчатой печи

Трубчатая печь – это устройство, которое состоит из множества важных элементов, каждый из которых выполняет в систему свою роль. Стоит отметить, что все они являются очень полезными и убрав хотя-бы один из элементов, данная печь уже не сможет быть столь эффективной.

Но стоит напомнить, что это еще далеко не весь перечень элементов данного механизма. В него входит еще немалое количество других компонентов, которые также могут быть довольно важными и играть большую роль в общей работе.

Типы трубчатых печей:

Никому не секрет, что функционал трубчатых печей находится на высочайшем уровне и среди всех вариантов, пользователь может себе подобрать нужную модель. Что касается сферы применения трубчатых печей, то несомненно можно сказать, что они могут быть эффективны в любой отрасли, начиная от домашнего хозяйства и заканчивая большими предприятиями.

Трубчатые печи делятся на три основных категории:

- Технологические

- Теплотехнические

- Конструктивные

Все эти категории отличаются друг от друга определенными аспектами. Теплотехнические печи лучше всего показывают себя в серийном производстве. Что касается конструктивных, то они могут продемонстрировать свои способности в высоконаучной деятельности. Технологические – это тот вариант, который является более универсальным и может найти свое применение практически везде.

Трубчатая печь лабораторная

Лабораторные трубчатые печи – это немного иная категория трубчатых печей. Главное отличие подобных печей – это более высокие показатели характеристик и менее габаритные размеры. Один из самых важных моментов в работе подобных печей – это стабильность, без которой в лабораториях попросту никак не обойтись.

Не менее важный аспект – это показатели производительности, которые также должны быть на высоком уровне. Ведь именно производительность ,позволяет быстро и качественно производить лабораторные эксперименты, от которых может зависеть наше с вами будущее.

Что касается стоимости трубчатых печей, то в этом плане все не так просто. Подобные печи на данный момент находятся в зоне высокого ценового сегмента, из-за чего далеко не каждый пользователь сможет позволить себе лабораторную печь трубчатого типа.

Трубчатая вращающаяся печь

Одно из ключевых предназначений подобных печей – это сушка сульфидного сырья. Произведение подобного процесса требует наличия не только высоких характеристик, а еще и уровня высокого вакуума, который является неотъемлемой частью подобных систем. Не менее важным аспектом в подобных печах, является наличие метода противотока, который на данный момент является весьма эффективным.

Еще один важный элемент подобных печей – это шихта, которая погружается вовнутрь печи, и позволяет достигать определенных показателей влажности. Стоит отметить, что данный элемент также является очень важным и без него, произвести качественную обработку материала будет довольно сложно.

Многие пользователи уже готовы менять свои старые печи на новые. Главная причина этого заключается во всех остальных преимуществах трубчатых печей вращающегося типа. Они более универсальны, производительны, стабильны, надежные и так далее.

Так что если вы решили покупать себе печь, то обязательно обратите свое внимание на данный вариант.

Трубчатые печи – эффективное и простое производственное оборудование

Трубчатые печи – дорогой и сложный вид оборудования для технических предприятий. Их применяют для разогрева объектов температурой превышающей 230 градусов по Цельсию. Для приобретения подобного вида оборудования, необходимо ознакомиться со всей информация об изделии, а также расчетами трубчатой печи по параметрам.

Устройство и принцип работы трубчатой печи

Трубчатые печи применяют для разогрева сырья и для получения различных химических реакций под действием высоких температур.

Печи применяют для получения температуры, что нельзя достичь, применяя пар. В большинстве случаев трубчатые печи закупают для нефтехимической промышленности с целью получить реакционные превращения нефтепродуктов.

Также часто использует оборудование на химических производствах. Трубчатую печь разработали русские инженеры Шухов и Гаврилов. На современном рынке имеется большое многообразие видов и конструкций, но несмотря на разные устройства трубчатых печей, во всех имеются основные, неизменные элементы:

- рабочая камера;

- огнеупорная футеровка;

- змеевик;

- горелка, куда помещается топливо для сгорания;

- дымовая труба.

Принцип работы печи основан на сжигании газа или мазута при помощи горелки, расположенной на стенках камеры или поду радиационной камеры. Сгоревшие газы после поступают в камеру конвекции, далее направляются по дымоходной трубе в атмосферу. Полученный продукт по нескольким (или одному) потокам проходит в трубы змеевика, перемещается через трубы экранов в камере радиации, и, после нагрева до нужной температуры, выходит из печи.

Главный технологический приём, ведущий к получению целевого продукта – высокое тепловое воздействие на исходный материал, помещенный в рабочую секцию. Важная часть оборудования – радиационный отсек. Это своеобразная камера сгорания. Передача тепла осуществляется с помощью излучения, полученная высокой температурой газов. Тепло, которое образуется в результате горения продукта, – первичное. Это основной источник тепла, поглощаемый в радиационной секции. В результате создается поглощающая поверхность.

Двухскатная двухкамерная трубчатая печь (поперечный разрез)

Двухскатная двухкамерная трубчатая печь (поперечный разрез)

Футеровка образует отражающую поверхность, которая в теории не должна поглощать тепло, переданное через печь – тепло переходит излучением прямо на змеевик. Только 80% получаемого тепла направляется в камеру радиации, всё остальное – в конвективную секцию.

Конвекционная камера предназначена для применения физического тепла сгораемого продукта. Температура составляет около 900 градусов по Цельсию.

Разогретое углеродное сырье сначала перемещается в змеевик, расположенный внутри конвекционной камеры, а после направляется в печные змеевики камеры радиации. Благодаря использованию противоточного движения, можно в полной мере использовать тепло, полученное при результате сжигания.

Преимущества и недостатки

Чтобы решить, нужна ли трубная печь на определенном производстве, следует ознакомиться с плюсами и минусами оборудования.

Каждая печь имеет не только положительные стороны, но и некоторые недостатки.

Классификация типов трубчатых печей

Классификация печей – это логическая последовательность оборудования в зависимости от их основных свойств. Применяется для поиска необходимых данных и их сохранения, а также классификация помогает распространять накопленный опыт, промышленную практику и теорию эксплуатации данного вида оборудования.

Технологические признаки

Этот вид по назначению делят на реакционно-нагревательные и нагревательные. Нагревательные необходимы для доведения помещаемого внутрь печи сырья до необходимой температуры. Это одна из самых распространённых групп агрегатов, характеризующаяся большой производительностью, стабильностью и температурными характеристиками в 500 градусов по Цельсию.

Нагревательные трубчатые печи

Нагревательные трубчатые печи

Реакционно-нагревательные применяется не только для нагрева, но и обеспечения направленной реакции, нужной для конкретной цели. Такую разновидность печей на различных производствах используют, как реактор.

Теплотехнические признаки

По способу распространения тепла, оборудование разделяется на несколько типов трубчатых печей:

Конвективные способы получения тепла – самый старый тип печи. Это переходной момент между двумя видами. В современное время подобные виды печей используется очень редко, поскольку другие разновидности превосходят их по экономичности с точки зрения строительства и эксплуатации. Но бывают и исключения. Редко встречаются ситуации, когда нагреву подвергаются чувствительные к температуре вещества.

Печь состоит из нескольких частей:

Пространство необходимо, чтобы трубы не нагревались прямо под пламенем, и большая часть тепла вещества переходит через конвекцию.

Чтобы трубы не испортились под воздействием большой температуры разогретого газа, а также для сохранения необходимого уровня коэффициента отдачи тепла, при процессе сжигания применяют большое количество воздуха, добиваются переизбытка.

Газы перемещаются по трубам сверху вниз. Поскольку постепенно температура понижается, то и сечение пространства трубы тоже сокращается, но объемная скорость продукта, который подвержен процедуре сгорания, остается неизменной.

На трубу подаётся прямое воздействие газообразной среды с высокой температурой. Благодаря этому процессу получается добиться следующих результатов:

Все стенки свод в редких случаях полностью заслоняются трубами. Это нецелесообразно, поскольку тепловое излучение поверхностей (открытых) будет сильно ограничена, а это приведет к получению меньшего количества тепла.

Радиационный тип печи обладает очень простой конструкцией, но при этом передает много тепла. По этой причине оборудование выделяется малым количеством капитальных затрат. Но производители не могут воспользоваться получаемым теплом, как на радиационно-конвективных агрегатах. Поэтому тепловая эффективность радиационного аппарата занижена.

Радиационный тип используют при нагреве веществ до малых температур – 300 градусов по Цельсию. А также в случаях, когда необходимо произвести низкие затраты на сооружение и монтаж оборудования.

Радиационно-конвективная печь оснащается несколькими отдельными секциями – радиальная и конвективная. Из этого произошло и название. Расчеты трубчатой печи показывают, что много тепла передается в радиационную секцию – до 80%. Всё остальное поступает в оставшуюся секцию.

Трубчатая печь АНУ-5,5 предназначена для нагрева нефти, бензина, дизельного топлива

Трубчатая печь АНУ-5,5 предназначена для нагрева нефти, бензина, дизельного топлива

Конвективная часть используется для получения физического тепла от сгорания продукта, который выходит из радиационной секции с температурой до 900 градусов по Цельсию. Секция сконструирована таким образом, чтобы температура продукта, выходящего с боров, превышала на 150 градусов ту, что получается при входе в печь. Это означает, что теплонагрузка окажется ниже, чем в радиационной секции, что обусловлено пониженным коэффициентом отдачи тепловой энергии от дымовых газов.

Большая часть печей, использующихся на предприятиях, именно радиационно-конвективные. Змеевики трубчатых печей устанавливаются в двух секциях.

Конструктивные

Сфера использования

Из-за своих характеристик, разные варианты трубчатых печей имеют различные сферы применения.

Радиационные печи используются на объектах промышленного назначения, где требуется нагреть предмет до 300 градусов, а также если необходимо сжечь дешевые виды топлива.

Конвекционными печами нагревают среду, чувствительную к большим температурам, и требующую мягкого нагрева. В качестве примера можно привести керосин и бензин, то есть, летучие продукты, получаемые из нефти.

Этот вид печи применяется чаще остальных в промышленности из-за разнообразия конструкций, а также эксплуатационных параметров.

Основные показатели работы трубчатых печей

Главные показатели – это производительность, полезная тепловая нагрузка, а также КПД.

Производительность высчитывают по тепловым и материальным балансам установки. Это число может колебаться согласно расчетов трубчатой печи – от 50 до 15 тыс. т/сут.

Полезная тепловая нагрузка высчитывается из теплоты, которая была затрачена при нагревании и испарении выбранного продукта, а также на перегрев водяного пара, если в печи установлен пароперегреватель.

Имеется несколько разновидностей КПД:

Особенности эксплуатации

Схема эксплуатации печи выглядит следующим образом:

Пуск осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования. Печь готова к эксплуатации в случае, если:

Пуск осуществляется в установленной последовательности:

Чтобы произвести поддержание оборудования в нормальном режиме, необходимо постепенно повышать температуру горения. Скорость нагрева не должна превышать 50 градусов в час. Также во время наладки постепенно увеличивают количество работающих горелок. Если необходимо – повышают нагрузку. После достижения необходимых параметров начинается ввод в нормальный режим эксплуатации.

Пуск трубчатых печей осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования

Пуск трубчатых печей осуществляется только после того, как специалисты проводят тщательную проверку всего оборудования

Остановка может быть аварийной или нормальной. Аварийная осуществляется, если происходит сгорание труб, или прекращается подача сырья.

Нормальная остановка выглядит следующим образом:

Ремонт осуществляется для бесперебойной работы оборудования в течение долгого времени. Для обеспечения ремонтных работ приглашается бригада специалистов. Своими силами не следует вскрывать и заменять составные части, поскольку это может привести к серьезным, опасным для жизни, последствиям.